La forja en caliente suele ser la mejor opción para formas más grandes o m...

LEER MÁS

Perfil de chukyo

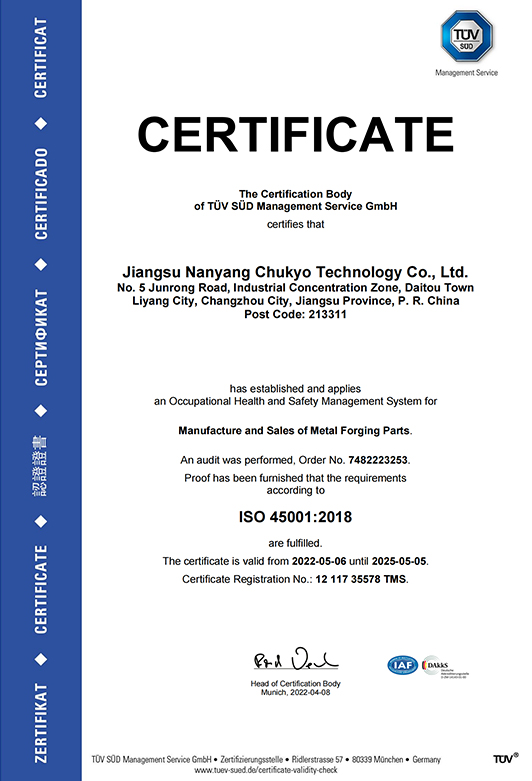

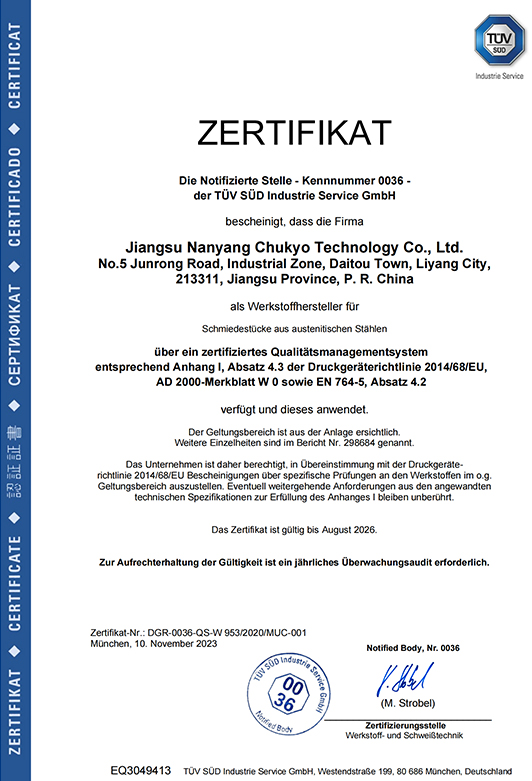

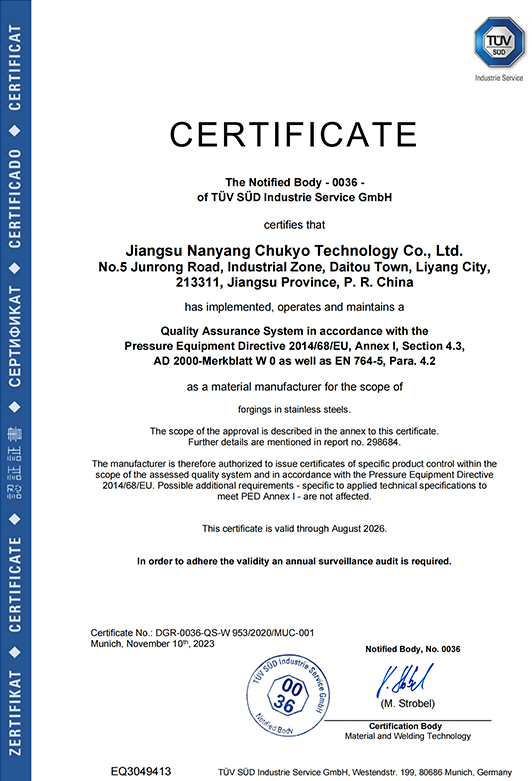

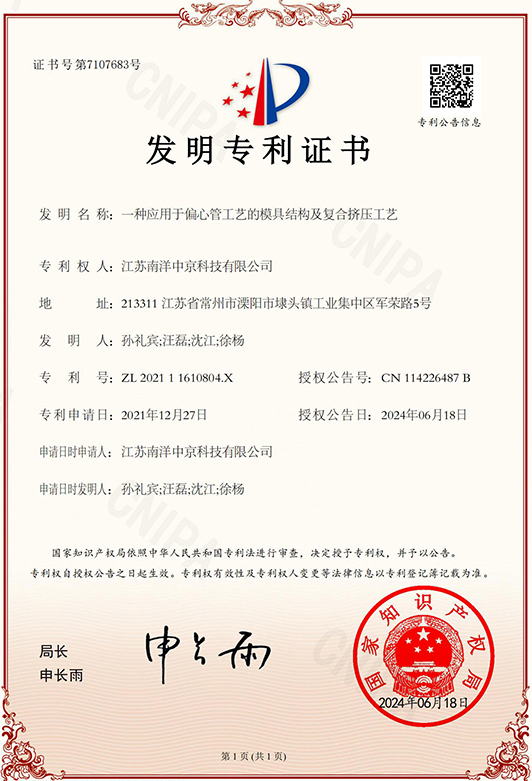

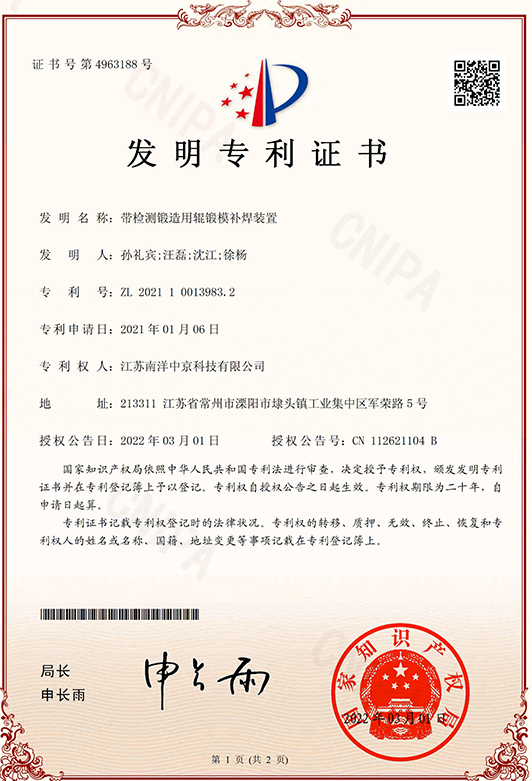

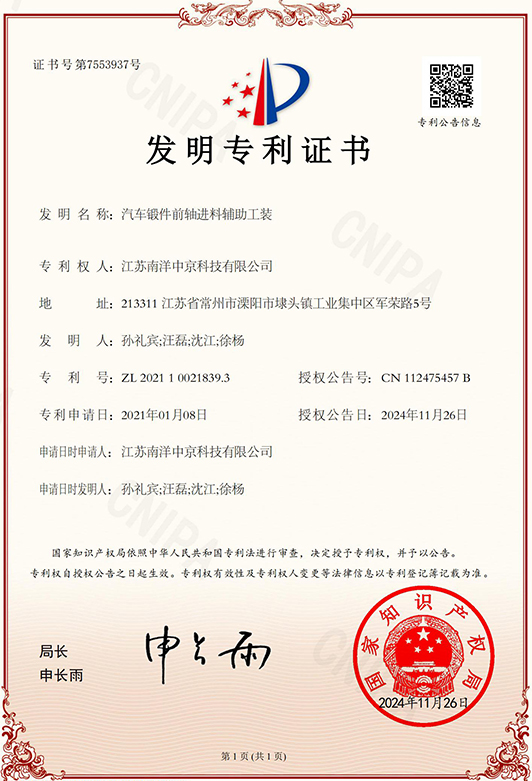

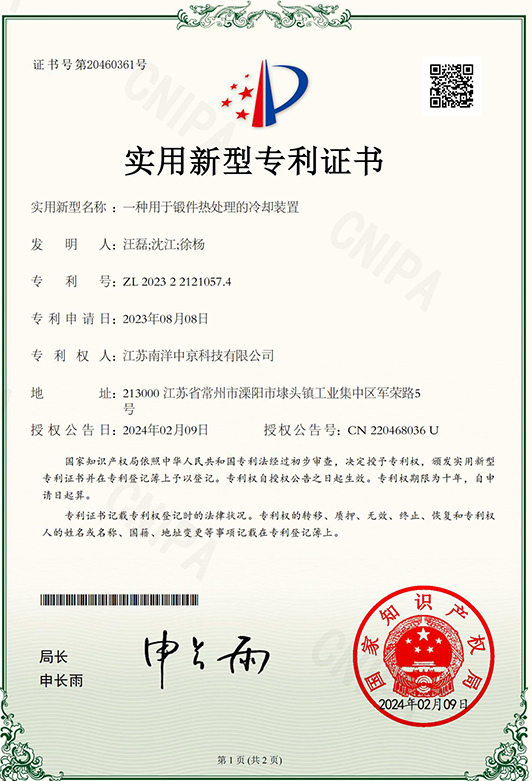

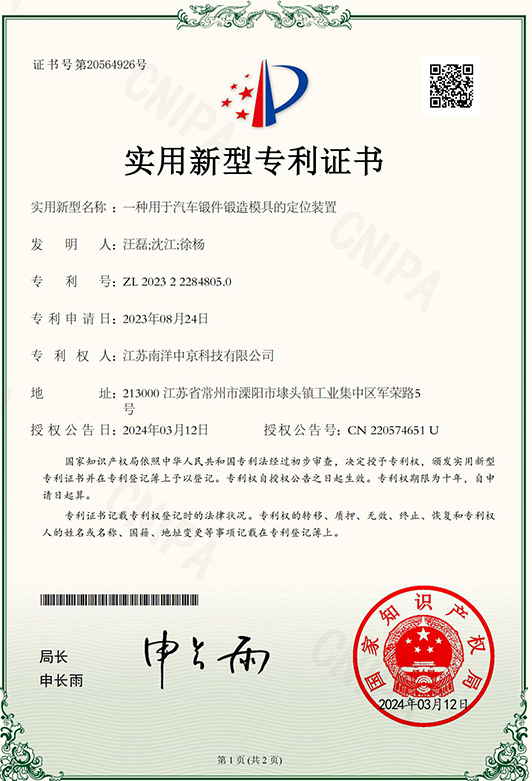

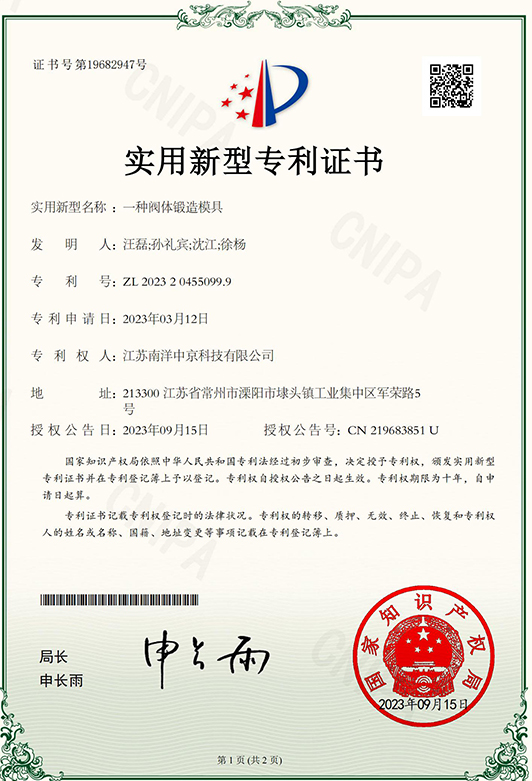

Establecido en 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. cubre un área de 42,000 metros cuadrados con un área de producción de 20,000 metros cuadrados. Tiene una fuerza laboral actual de 240 empleados y una cadena de producción integral que cubre el procesamiento de moho, la aserración, la falsificación, el tratamiento térmico, el mecanizado, la inspección y el embalaje. Fabricantes y fábrica personalizada en China. Actualmente, la compañía posee nueve líneas de producción de falsificación con una capacidad de producción anual de 25,000 toneladas; cinco líneas de producción de tratamiento térmico y dos equipos de solución de acero inoxidable con una capacidad de producción anual de 15,000 toneladas; así como 34 tornos de CNC de mecanizado y ocho centros de mecanizado, produciendo 3 millones de piezas anualmente. Nuestros productos se utilizan ampliamente en la industria automotriz, maquinaria de ingeniería, instrumentación industrial y equipos de fluidos utilizados en piezas de fugación de troquel.

-

-

Forja de eje marino que aguanta en el mar Un eje marino es implacabl...

LEER MÁS -

Forjar piezas pequeñas es más confiable cuando se elige la ruta de forjado...

LEER MÁS -

Respuesta directa: qué hace el bórax en la forja En la forja, el bór...

LEER MÁS -

Fundición versus forja: qué cambios en el metal (y por qué es importante) ...

LEER MÁS

La forja juega un papel crucial en la fabricación de componentes de maquinaria de ingeniería, asegurando la durabilidad, la fuerza y la confiabilidad en diversas aplicaciones industriales.

El proceso de forjado comienza con la selección de materias primas de alta calidad adaptadas para cumplir con las propiedades mecánicas específicas necesarias para los componentes de maquinaria de ingeniería. Los materiales comunes incluyen acero al carbono, acero de aleación y acero inoxidable, elegidos según factores como la capacidad de carga, las temperaturas de funcionamiento y los ambientes corrosivos. Una vez seleccionada, la materia prima sufre una inspección meticulosa y posteriormente se corta en tamaños o formas apropiadas para facilitar el proceso de forja.

El precalentamiento de la materia prima es imprescindible para mejorar su perdonabilidad. Se emplean varios métodos de calentamiento, incluida la calefacción de inducción, el calentamiento de resistencia eléctrica o los hornos de gas. Calentar el material a temperaturas precisas reduce su resistencia al rendimiento, lo que lo hace más maleable y propicio para la deformación durante el proceso de forja.

El corazón de la Forjería de maquinaria de ingeniería El proceso radica en la deformación del material calentado para impartirlo con la forma y las propiedades deseadas. Los componentes de maquinaria de ingeniería se forjan utilizando equipos especializados como martillos, prensas o prensas hidráulicas. El material se coloca en una cavidad de troquel o en una superficie de troquel y se somete a fuerzas de compresión. Dependiendo de la complejidad y el tamaño del componente, se pueden emplear diferentes técnicas de forjado, incluida la falsificación de muerte abierta, la falsificación de muerte cerrada o la falsificación de la muerte de impresiones.

Después de la operación de forja, el exceso de material, conocido como flash, puede estar presente alrededor de los bordes del componente. Este exceso de material se elimina meticulosamente a través de procesos de recorte o recorte para lograr la forma y las dimensiones finales del componente. Además, las operaciones secundarias como la perforación, el perforación o el mecanizado se pueden realizar para agregar características o mejorar las tolerancias.

Para optimizar las propiedades mecánicas de los componentes forjados, a menudo se emplean procesos de tratamiento térmico. El recocido, enfriamiento, templado o endurecimiento de la caja puede utilizarse en función del material y las propiedades deseadas. El tratamiento térmico mejora la resistencia, la dureza y la resistencia al desgaste de los componentes, asegurando su idoneidad para exigentes aplicaciones de maquinaria de ingeniería.

El paso final en el proceso de forja implica el acabado de la superficie para mejorar la apariencia y proteger contra la corrosión. Se pueden emplear técnicas como la explosión de disparos, el molienda o el recubrimiento para lograr la textura y calidad de la superficie deseadas, asegurando la longevidad y el rendimiento de los componentes de maquinaria de ingeniería.

¿Qué técnicas de acabado en la superficie se emplean comúnmente para las persianas de maquinaria de ingeniería y cómo mejoran el rendimiento y la longevidad?

Las técnicas de acabado de la superficie son indispensables en el proceso de fabricación de las paradas de maquinaria de ingeniería, no solo para el atractivo estético sino también para mejorar el rendimiento y la longevidad.

La explosión de disparos es una técnica de acabado de superficie ampliamente utilizada para las paradas de maquinaria de ingeniería. En este proceso, las partículas abrasivas se impulsan contra la superficie de la falsificación utilizando aire comprimido o fuerza centrífuga. La explosión de disparos tiene múltiples propósitos, incluida la eliminación de contaminantes de la superficie, escamas y óxidos. Al lograr un acabado superficial limpio y uniforme, la explosión de disparos mejora la resistencia a la corrosión y la vida útil de la fatiga. Además, la superficie texturizada creada por la explosión de disparos puede mejorar la adhesión de recubrimientos posteriores o aplicaciones de pintura, contribuyendo aún más a la longevidad y el rendimiento.

La molienda es un proceso de mecanizado de precisión empleado para refinar la superficie de las paradas de maquinaria de ingeniería. Las ruedas o correas abrasivas se utilizan para eliminar el material de la superficie, logrando tolerancias dimensionales estrictas, acabados lisos y geometrías precisas. La molienda puede eliminar las irregularidades de la superficie, eliminar el exceso de material y lograr requisitos específicos de rugosidad de la superficie. Al proporcionar un acabado superficial suave y uniforme, la rectificación mejora la estética, la funcionalidad y la resistencia a la fatiga de las simplemente, mejorando su rendimiento y longevidad en las aplicaciones industriales exigentes.

El recubrimiento es otra técnica vital de acabado de superficie utilizada para Forras de ingeniería de maquinaria . Se aplican varios materiales de recubrimiento, como pinturas, polvos o aleaciones metálicas, en la superficie para mejorar la resistencia a la corrosión, la resistencia al desgaste y la dureza de la superficie. Los recubrimientos sirven como una barrera protectora contra los factores ambientales como la humedad, los productos químicos y la abrasión, que extiende la vida útil de las paradas. Ciertos recubrimientos, como los recubrimientos de pulverización térmica o los recubrimientos electroplacados, también pueden mejorar la dureza de la superficie y reducir la fricción, mejorando aún más el rendimiento y la longevidad en rigurosas condiciones de funcionamiento.

La pasivación es un proceso químico comúnmente empleado para las paradas de acero inoxidable utilizadas en aplicaciones de maquinaria de ingeniería. Este proceso implica sumergir las parlotes en una solución ácida para eliminar el hierro libre y otros contaminantes de la superficie. La pasivación forma una capa delgada de óxido en la superficie del acero inoxidable, mejorando la resistencia a la corrosión al promover la formación de una película pasiva. Al eliminar las impurezas de la superficie y mejorar la resistencia a la corrosión, la pasivación contribuye significativamente a la longevidad y confiabilidad de las paradas de acero inoxidable en ambientes corrosivos.