La forja en caliente suele ser la mejor opción para formas más grandes o m...

LEER MÁS

Perfil de chukyo

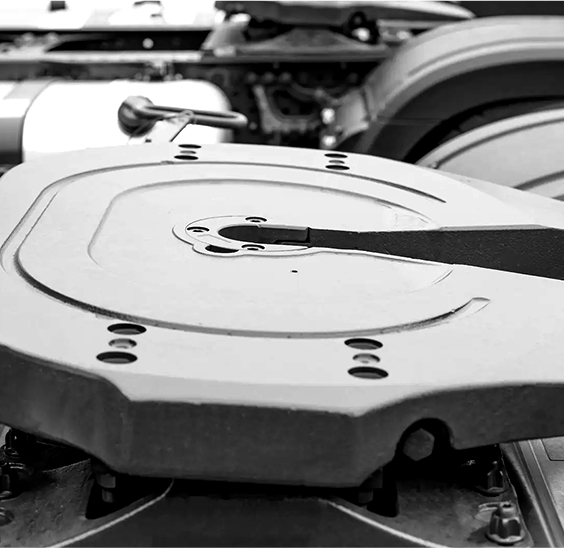

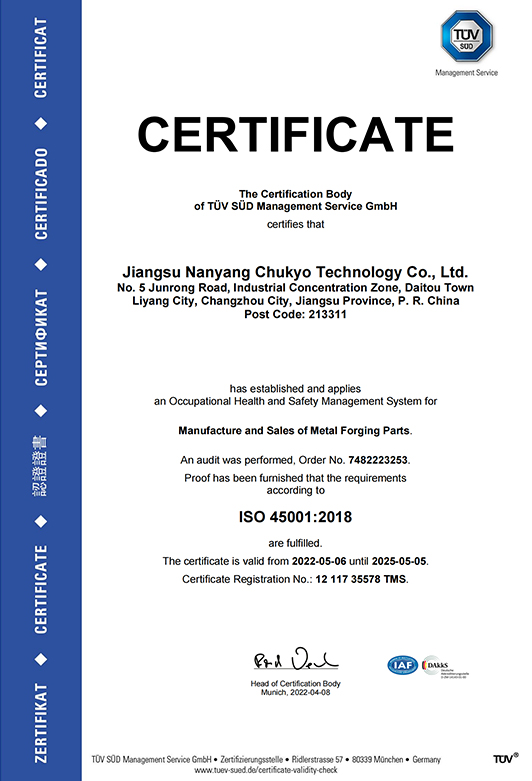

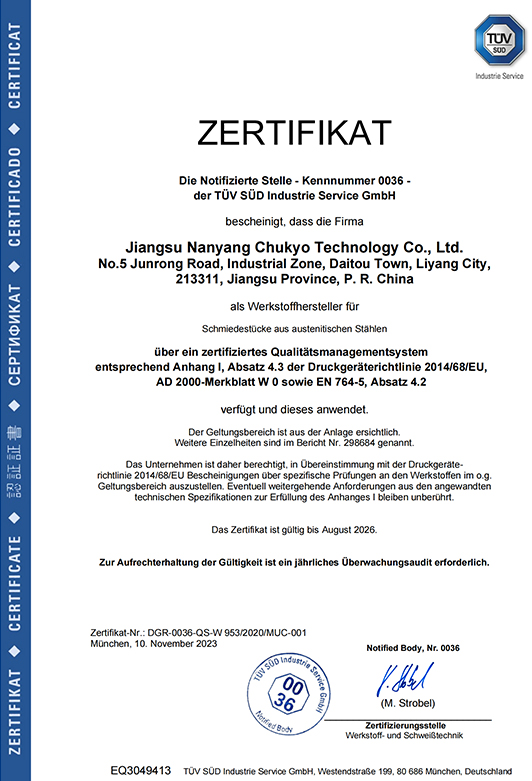

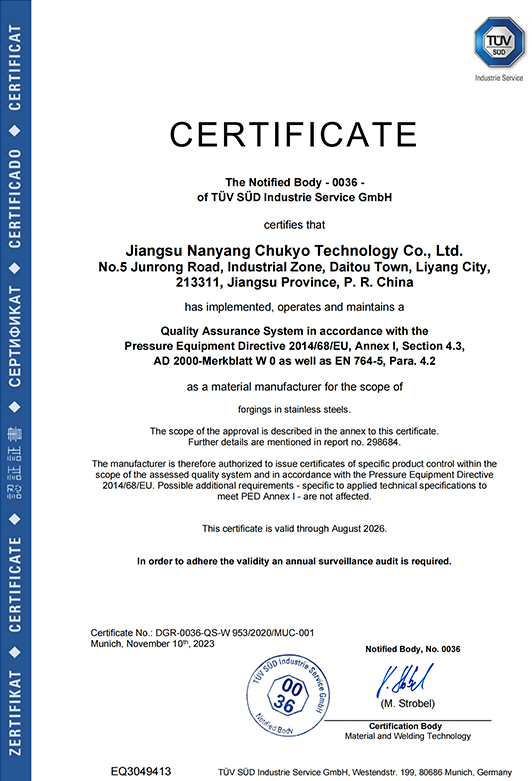

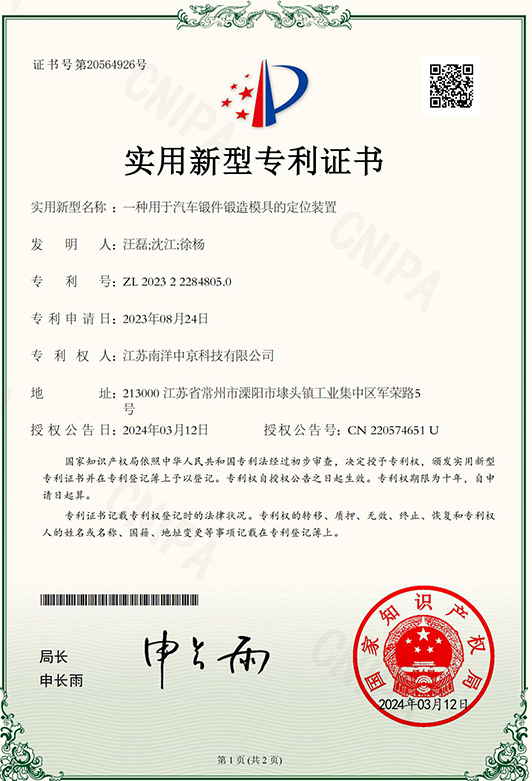

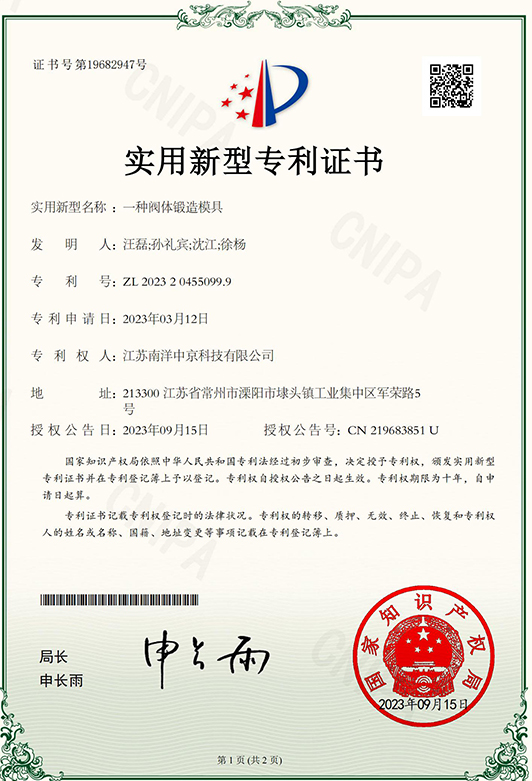

Establecido en 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. cubre un área de 42,000 metros cuadrados con un área de producción de 20,000 metros cuadrados. Tiene una fuerza laboral actual de 240 empleados y una cadena de producción integral que cubre el procesamiento de moho, la aserración, la falsificación, el tratamiento térmico, el mecanizado, la inspección y el embalaje. Fabricantes y fábrica personalizada en China. Actualmente, la compañía posee nueve líneas de producción de falsificación con una capacidad de producción anual de 25,000 toneladas; cinco líneas de producción de tratamiento térmico y dos equipos de solución de acero inoxidable con una capacidad de producción anual de 15,000 toneladas; así como 34 tornos de CNC de mecanizado y ocho centros de mecanizado, produciendo 3 millones de piezas anualmente. Nuestros productos se utilizan ampliamente en la industria automotriz, maquinaria de ingeniería, instrumentación industrial y equipos de fluidos utilizados en piezas de fugación de troquel.

-

-

Forja de eje marino que aguanta en el mar Un eje marino es implacabl...

LEER MÁS -

Forjar piezas pequeñas es más confiable cuando se elige la ruta de forjado...

LEER MÁS -

Respuesta directa: qué hace el bórax en la forja En la forja, el bór...

LEER MÁS -

Fundición versus forja: qué cambios en el metal (y por qué es importante) ...

LEER MÁS

Las paradas de instrumentos industriales constituyen un componente crítico en una gran cantidad de aplicaciones industriales, contribuyendo a la confiabilidad, la longevidad y el rendimiento de varios instrumentos y equipos. La elección del material para estas paradas juega un papel fundamental en la determinación de su idoneidad para aplicaciones específicas.

El acero al carbono se erige como uno de los materiales más frecuentes para las dotas de instrumentos industriales. Reconocido por su fuerza, dureza y rentabilidad excepcionales, el acero al carbono encuentra un uso extenso en una amplia gama de aplicaciones industriales. Su versatilidad lo hace adecuado para instrumentos que requieren un rendimiento robusto en diferentes condiciones.

Los aceros de aleación integran elementos de aleación adicionales como el cromo, el níquel, el molibdeno o el vanadio para aumentar las propiedades específicas como la resistencia, la dureza y la resistencia a la corrosión. Estas aleaciones son favorecidas para aplicaciones que exigen niveles elevados de rendimiento, incluidos las sometidas a altas temperaturas o entornos corrosivos.

El acero inoxidable emerge como una opción principal para las paradas de instrumentos industriales que requieren resistencia y durabilidad de la corrosión superior. Su resistencia inherente a la óxido y el empañado, junto con la relación de resistencia / peso encomiable, la hace indispensable para instrumentos que operan en entornos duros o corrosivos.

Las dotas elaboradas con aluminio ofrecen una combinación convincente de construcción ligera y excelente resistencia a la corrosión. Estos atributos hacen que las partas de aluminio sean ideales para aplicaciones donde la reducción de peso es primordial sin comprometer la resistencia y la longevidad.

Titanio Forras de instrumentos industriales Epitomice el pináculo de la excelencia en la ingeniería, con una relación de resistencia / peso incomparable, resistencia a la corrosión y resistencia a la alta temperatura. Ampliamente utilizado en las industrias aeroespaciales, de procesamiento químico y otras industrias exigentes, las dotas de titanio sobresalen en aplicaciones que requieren un rendimiento excepcional en condiciones extremas.

El cobre y sus aleaciones, incluidos el bronce y el latón, son favorecidos para las paradas que requieren una conductividad eléctrica superior, conductividad térmica y resistencia a la corrosión. Estos materiales encuentran una aplicación generalizada en instrumentación eléctrica y electrónica,

Las aleaciones a base de níquel, como Inconel y Monel, ocupan una posición prominente en el ámbito de las paradas de instrumentos industriales, debido a su resistencia inigualable a altas temperaturas, corrosión y oxidación. Los instrumentos que operan en los entornos más exigentes, como las aplicaciones aeroespaciales y marinas, dependen de estas aleaciones para un rendimiento y longevidad inigualables.

Las parlotes elaboradas de los aceros de la herramienta están diseñados para aplicaciones que exigen dureza excepcional, resistencia al desgaste y dureza. Estos aceros encuentran aplicaciones para forjar troqueles y herramientas, asegurando la precisión y durabilidad del proceso de forjado en sí.

¿Hay alguna limitación o desafío asociados con las paradas de instrumentos industriales?

Las parlotes de instrumentos industriales se representan como pilares de fuerza y confiabilidad en varios sectores industriales, que ofrecen una durabilidad y rendimiento incomparables. Sin embargo, como cualquier proceso de fabricación, la falsificación no está exenta de limitaciones y desafíos.

Uno de los principales desafíos en las paradas de instrumentos industriales radica en la complejidad del diseño. Mientras falsifica sobresalir en la producción de formas simétricas más simples, las intrincadas geometrías pueden plantear desafíos significativos. Los diseños complejos pueden requerir herramientas especializadas y técnicas de forja intrincadas, lo que lleva a mayores costos de producción y tiempos de entrega más largos.

Configurar las herramientas para forjar puede implicar gastos iniciales sustanciales, particularmente para ejecuciones de producción personalizada o de bajo volumen. La inversión en troqueles, moldes y equipos puede ser prohibitivo para fabricantes más pequeños o aquellos que operan con presupuestos ajustados. Como tal, los costos iniciales de herramientas pueden disuadir a algunas compañías de perseguir la falsificación como una opción de fabricación.

No todos los materiales conducen al proceso de forja. Ciertos plásticos, aleaciones frágiles o materiales con baja formabilidad pueden presentar los desafíos para lograr las formas y propiedades deseadas a través de la falsificación. Además, la disponibilidad de materiales, el costo y la compatibilidad con las técnicas de forja pueden influir en el proceso de selección, lo que limita la gama de materiales disponibles para las paradas de instrumentos industriales.

Los componentes forjados a menudo requieren procesos de tratamiento térmico para lograr las propiedades mecánicas deseadas, como la dureza, la resistencia o la ductilidad. La gestión de estos procesos de tratamiento térmico agrega complejidad al flujo de trabajo de fabricación y puede requerir equipos y experiencia especializados. La falla para controlar adecuadamente los parámetros de tratamiento térmico puede dar lugar a inexactitudes dimensionales, distorsiones de materiales o cambios microestructurales indeseables.

Mantener una precisión dimensional precisa a lo largo del proceso de forja plantea un desafío continuo para los fabricantes. Las variaciones en la temperatura, las propiedades del material y el desgaste de la herramienta pueden afectar la consistencia dimensional, lo que requiere un monitoreo meticuloso y las medidas de control de calidad. Las tolerancias estrechas pueden requerir operaciones de mecanizado o acabado adicionales, aumentando el tiempo de producción y los costos.

El proceso de forja inherentemente deja irregularidades de la superficie o escala en los componentes terminados, lo que puede no cumplir con los requisitos de acabado de superficie deseados. Lograr la calidad de la superficie deseada puede requerir operaciones adicionales de mecanizado, molienda o pulido, agregando complejidad y costo al proceso de fabricación. Equilibrar la compensación entre el acabado superficial y la eficiencia de producción sigue siendo un desafío constante para forjar operaciones.

El proceso de forja implica altas temperaturas, fuerzas mecánicas y operaciones intensivas en energía, que pueden tener implicaciones ambientales como emisiones, consumo de energía y generación de residuos. La implementación de prácticas sostenibles y la adherencia a las regulaciones ambientales es primordial para minimizar la huella ambiental de las operaciones de forja. Sin embargo, lograr objetivos de sostenibilidad al tiempo que mantiene la productividad y la competitividad plantea un desafío significativo para los fabricantes.

Si bien la falsificación puede acomodar una amplia gama de tamaños de componentes, las paradas extremadamente grandes o pesadas pueden presentar desafíos logísticos. Se requieren equipos especializados, instalaciones y técnicas de manejo para forjar componentes de gran tamaño, lo que puede aumentar los costos de producción y los plazos de entrega. Los fabricantes deben evaluar cuidadosamente la viabilidad y la escalabilidad de los procesos de forja para componentes a gran escala.

A pesar de estos desafíos, Forras de instrumentos industriales Sigue siendo una piedra angular de la fabricación moderna, ofreciendo ventajas de resistencia, durabilidad y rendimiento incomparables.