Forja en caliente versus forja en frío: diferencias clave y cuándo usar cada una

2026.01.30

2026.01.30

Noticias de la industria

Noticias de la industria

La forja en caliente suele ser la mejor opción para formas más grandes o más complejas y aleaciones más resistentes, mientras que la forja en frío es la mejor opción cuando se necesitan tolerancias muy ajustadas, un acabado superficial excelente y una producción de gran volumen de piezas más pequeñas. El “mejor” método se reduce a la geometría, el material, los objetivos de tolerancia/acabado y el costo total después de cualquier mecanizado o tratamiento térmico requerido.

Forja en caliente versus forja en frío de un vistazo

| Factor de decisión | Forja en caliente | Forja en frío |

|---|---|---|

| Temperatura de la pieza de trabajo | Por encima de la recristalización (el acero a menudo ~1000–1200°C ) | Cerca de la temperatura ambiente (a veces se usa "tibio" entre) |

| fuerza formadora | Más bajo (el metal fluye más fácilmente) | Más alto (necesita prensas/troqueles más fuertes) |

| Precisión dimensional | Bueno, pero generalmente más flojo debido a efectos térmicos o de escala. | muy apretado (diámetros comúnmente alrededor 0,02–0,20 mm dependiendo de la parte/proceso) |

| Acabado superficial | Más áspero; oxidación/incrustaciones comunes | Más suave ; puede alcanzar ~0,25–1,5 µm Ra en muchos casos |

| Tamaño y complejidad de la pieza | Lo mejor para los más grandes , secciones más gruesas y líneas de flujo complejas | Lo mejor para piezas de tamaño pequeño a mediano; Algunas geometrías están limitadas por la fuerza y el desgaste del troquel. |

| Productos típicos | Cigüeñales, bielas, engranajes, soportes pesados. | Pernos, tornillos, remaches, collarines, engranajes pequeños, sujetadores |

Si decide rápidamente: elija la forja en caliente cuando la forma y la conformabilidad del material sean más importantes; Elija forja en frío cuando Tolerancia, acabado y mecanizado minimizado. importa más.

Cómo funciona cada proceso en la práctica

Flujo de trabajo de forja en caliente

La forja en caliente calienta el tocho por encima de la temperatura de recristalización del metal, por lo que se deforma sin un endurecimiento por deformación significativo. Para el acero, la forja comúnmente ocurre alrededor 1000–1200°C , lo que ayuda a que el metal fluya hacia estructuras profundas y grandes cambios de sección con menos tonelaje de prensa.

- Calentar el tocho, transferirlo a matrices, aplicar fuerza de compresión (prensa o martillo).

- Recorte las rebabas/incrustaciones (si están presentes) y luego enfríe con refrigeración controlada o por aire.

- A menudo le sigue un tratamiento térmico y un mecanizado selectivo de superficies críticas.

Flujo de trabajo de forja en frío

La forja en frío forma metal a temperatura ambiente o cerca de ella. El material resiste más fuertemente la deformación, por lo que las cargas del equipo y las tensiones del troquel son mayores, pero la recompensa es excelente repetibilidad , oxidación mínima y una pieza terminada que puede necesitar poco o ningún mecanizado.

- Comience con alambre/varilla, corte el trozo y forme progresivamente en troqueles (a menudo de múltiples estaciones).

- La lubricación y el diseño de la matriz son fundamentales para evitar irritaciones y controlar las fuerzas.

- Puede requerir un recocido intermedio para pasos de deformación extrema.

Propiedades mecánicas y diferencias en el flujo de granos.

Tanto el forjado en caliente como el forjado en frío pueden producir piezas más resistentes que el mecanizado a partir de barras porque el forjado alinea el flujo de grano con la geometría de la pieza. La diferencia es cómo se “construye” la fuerza durante el moldeo.

Forja en frío: el endurecimiento por trabajo aumenta la resistencia

La forja en frío introduce endurecimiento por deformación, que a menudo aumenta la dureza y la resistencia sin tratamiento térmico adicional. Como punto de referencia práctico, el trabajo en frío de aceros puede aumentar la dureza del orden de ~20% (varía ampliamente según la aleación, la reducción y el procesamiento posterior).

Forja en caliente: ductilidad durante el conformado, propiedades después del tratamiento térmico

La forja en caliente minimiza el endurecimiento por deformación durante la deformación (la recristalización "restablece" la microestructura). Las propiedades finales a menudo se logran mediante enfriamiento controlado y tratamiento térmico, razón por la cual las piezas del tren motriz forjadas en caliente (por ejemplo, bielas) se pueden optimizar para el rendimiento ante la fatiga después de los pasos de acabado.

Regla de oro: Si desea resistencia “libre” de deformación y puede mantener la geometría dentro de los límites del forjado en frío, el forjado en frío es atractivo. Si necesita un cambio sustancial de forma o secciones gruesas, la forja en caliente generalmente gana y las propiedades se ajustan más adelante.

Precisión, acabado superficial y margen de mecanizado

La mayor diferencia que sienten los compradores en el día a día es la cantidad de posprocesamiento que se requiere. La forja en frío generalmente reduce el mecanizado porque la pieza sale de la prensa más cerca de su forma neta.

Ejemplos típicos de tolerancia y acabado.

- Los diámetros forjados en frío a menudo se mantienen alrededor 0,02–0,20 mm dependiendo del diseño y ruta del proceso.

- El acabado superficial forjado en frío puede alcanzar ~0,25–1,5 µm Ra , lo que puede eliminar el pulido secundario de muchas superficies funcionales.

- Las piezas forjadas en caliente comúnmente necesitan material de mecanizado porque la oxidación/incrustaciones y la contracción térmica introducen variabilidad.

Si su dibujo incluye múltiples puntos de referencia ajustados, superficies de sellado suaves o diámetros de ajuste a presión, La forja en frío puede convertir el tiempo de mecanizado en tiempo de prensa. —a menudo la principal fuente de reducción de costos en volumen.

Generadores de costos: herramientas, energía, desechos y rendimiento

“Más barato” depende de la escala. El forjado en caliente conlleva energía de calentamiento y pérdidas de incrustaciones/recortes, mientras que el forjado en frío conlleva mayores cargas de prensa y desgaste del troquel, pero puede evitar pasos de mecanizado.

Cuando la forja en caliente tiende a ser más rentable

- Las piezas son grandes, gruesas o tienen cambios de sección importantes que requerirían fuerzas extremas de conformado en frío.

- Ya necesita tratamiento térmico, por lo que la ruta térmica general no es una penalización.

- Puede tolerar tolerancias de mecanizado en superficies no críticas.

Cuando la forja en frío tiende a ser más rentable

- El alto volumen justifica el desarrollo de procesos y herramientas de múltiples estaciones.

- El mecanizado se puede reducir o eliminar. en características clave (roscas, hombros, asientos de rodamientos).

- Los componentes pequeños y medianos, como sujetadores, ejes y collares, se ajustan a la capacidad de la prensa.

Una forma práctica de comparar es el costo total en destino por pieza: forjado, recorte, tratamiento térmico, mecanizado, inspección. En muchas fábricas, eliminar incluso una sola operación CNC puede compensar el mayor costo del troquel, especialmente cuando se incluyen el tiempo de ciclo y el desgaste de la herramienta.

Reglas de diseño que evitan sorpresas costosas

La forma más rápida de elegir el proceso incorrecto es ignorar las restricciones geométricas. Utilice estos puntos de control de diseño con anticipación, antes de que se bloqueen las tolerancias.

Puntos de control del diseño de forjado en frío

- Evite socavaduras extremas y cavidades estrechas y muy profundas que generen picos y formen carga.

- Planifique radios y transiciones para reducir la tensión del troquel y evitar grietas.

- Espere limitaciones en formas altamente asimétricas a menos que utilice herramientas especializadas.

Puntos de control del diseño de forjado en caliente

- Agregue tiro donde sea necesario para liberar el troquel y reducir el desgaste del troquel.

- Contabilizar la escala y el stock de mecanizado en superficies funcionales.

- Especifique la dirección del flujo de grano si el rendimiento ante la fatiga es un requisito clave.

Consejo: Si el dibujo requiere múltiples puntos de referencia ajustados, considere diseñar una pieza en bruto forjada en frío casi neta que mantenga solo las superficies críticas para el mecanizado de acabado.

Una lista de verificación práctica para tomar decisiones

Utilice esto como pantalla rápida antes de solicitar cotizaciones. Si la mayoría de las respuestas aparecen en una columna, ese proceso suele ser la opción más sólida.

| Si tu prioridad es... | Se inclina hacia la forja en caliente | Se inclina hacia la forja en frío |

|---|---|---|

| Forma compleja o secciones gruesas | si | Sólo si las cargas son manejables |

| Tolerancia muy estrecha/mecanizado mínimo | menos ideal | si |

| La mejor herramienta de acabado superficial | menos ideal | si |

| Menor fuerza de formación/esfuerzo reducido del troquel | si | No |

| Volumen de producción muy alto | Depende del tamaño de la pieza | A menudo el ajuste más fuerte |

En pocas palabras: elija la forja en frío cuando pueda “comprar” la tolerancia y el acabado según el diseño; Elija la forja en caliente cuando primero deba “comprar” el cambio de forma y la conformabilidad.

Casos de uso comunes y ejemplos concretos

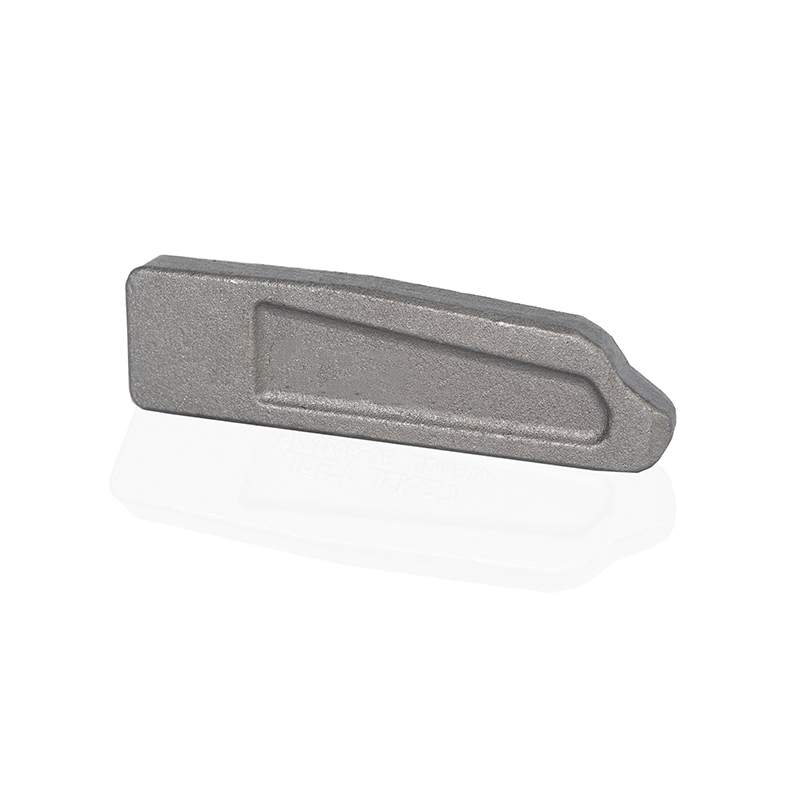

Ejemplos de forja en frío

- Elementos de sujeción para automóviles: gran volumen, roscas consistentes, superficies de apoyo lisas.

- Collares/espaciadores de precisión: diámetro exterior/diámetro ajustado, menor necesidad de esmerilado.

- Engranajes y estrías pequeños: características casi netas con excelente repetibilidad.

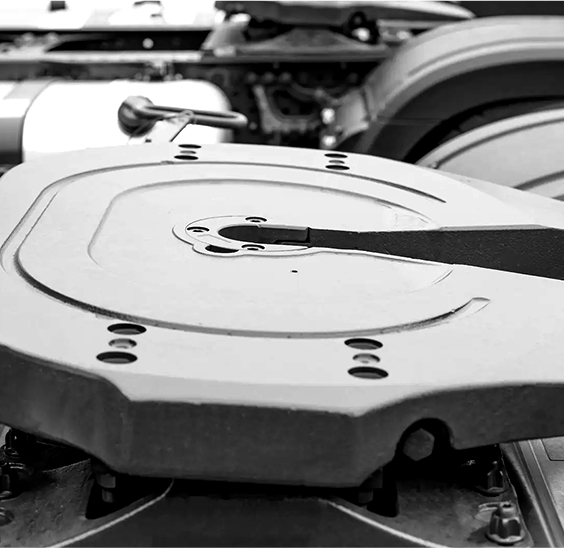

Ejemplos de forja en caliente

- Bielas: fuerte flujo de grano y robusto comportamiento ante la fatiga después del tratamiento térmico.

- Cigüeñales y bujes pesados: secciones gruesas y geometría compleja que resultan poco prácticas de forjar en frío.

- Soportes grandes y piezas estructurales: creación de formas rentable antes de mecanizar caras clave.

Para muchos programas de producción, la mejor solución es la híbrida: forjar en caliente la forma a granel, luego dimensionar en frío o mecanizar solo las características que realmente necesitan precisión.

Conclusión: elegir entre forjado en caliente y forjado en frío

La forja en caliente versus la forja en frío es un intercambio entre conformabilidad y precisión. La forja en caliente sobresale cuando se necesita una deformación importante, secciones gruesas y un relleno confiable en matrices complejas. La forja en frío sobresale cuando se desean tolerancias ajustadas, superficies lisas y mecanizado reducido, especialmente en grandes volúmenes.

- Elija forja en caliente para piezas grandes/complejas, aleaciones desafiantes y diseños donde el posmecanizado es aceptable.

- Elija forja en frío para la producción de grandes volúmenes de piezas más pequeñas donde la tolerancia y el acabado superficial reducen o eliminan el mecanizado.

Si comparte el material de su pieza, las dimensiones principales y las tolerancias más estrictas, generalmente puede determinar la mejor ruta en minutos y evitar cotizar un proceso que se verá obligado a realizar costosas operaciones secundarias.