Mastering Tratamiento térmico: Mejora de la fuerza y la durabilidad de las paradas de maquinaria de ingeniería

2025.04.07

2025.04.07

Noticias de la industria

Noticias de la industria

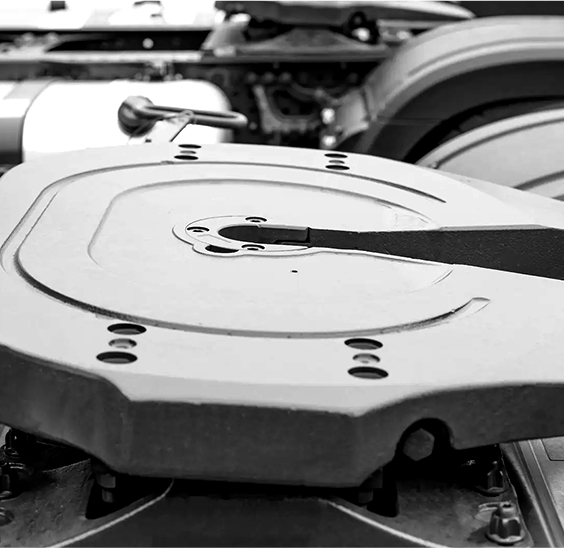

Forras de ingeniería de maquinaria son componentes críticos en la fabricación de equipos industriales robustos. Ya sea que se trate de maquinaria pesada utilizada en la construcción o componentes intrincados que se encuentran en los motores de alto rendimiento, estas parlantes deben satisfacer demandas estrictas de resistencia, dureza y resistencia al desgaste. Uno de los factores más influyentes para lograr estas propiedades es el proceso de tratamiento térmico. En este artículo, exploraremos el papel del tratamiento térmico en las paradas de maquinaria de ingeniería, su impacto en el rendimiento y cómo se puede optimizar para producir piezas que funcionen en su mejor momento en condiciones extremas.

La importancia del tratamiento térmico en las partas de maquinaria de ingeniería

El tratamiento térmico es un paso crucial en la fabricación de las paradas de maquinaria de ingeniería, ya que mejora significativamente las propiedades mecánicas del material. Las paradas de maquinaria de ingeniería a menudo se someten a procesos de tratamiento térmico como enfriamiento, templado, recocido y normalización. Estos procesos alteran la estructura interna del material a nivel microscópico, mejorando su resistencia, dureza y resistencia al desgaste.

Al controlar cuidadosamente las tarifas de calefacción y enfriamiento, los fabricantes pueden adaptar las propiedades del material para cumplir con los requisitos de rendimiento específicos. Por ejemplo, las piezas de alta resistencia que están sujetas a cargas pesadas y estrés repetitivo, como engranajes, ejes y componentes del eje, se benefician de la modificación controlada de su microestructura para aumentar la tenacidad y la resistencia a la fatiga.

Cómo el tratamiento térmico afecta las propiedades mecánicas de las paradas de maquinaria de ingeniería

El objetivo del tratamiento térmico es lograr un equilibrio entre la fuerza y la ductilidad, así como la resistencia al desgaste y la fatiga. En el contexto de las paradas de maquinaria de ingeniería, esto es particularmente importante para los componentes que experimentarán condiciones de alto estrés.

Apagado y templado: aumento de la dureza y la dureza

Uno de los procesos de tratamiento térmico más utilizados para las dotas de maquinaria de ingeniería es el enfriamiento y el temple. El enfriamiento implica calentar el material a alta temperatura y luego enfriarlo rápidamente, generalmente en aceite o agua. Este proceso endurece el material pero también lo hace frágil. Para mitigar la fragilidad y restaurar cierta ductilidad, el material se atenúa al recalentarlo a una temperatura más baja. Este proceso ayuda a mejorar la tenacidad al tiempo que retiene la dureza deseada, haciendo que los componentes forjados sea adecuado para aplicaciones de alta carga, como piezas de maquinaria pesada y componentes automotrices.

Recocido: Reducción de tensiones internas y mejora de la ductilidad

Otro proceso de tratamiento térmico importante es el recocido, que implica calentar el material a una temperatura específica y luego enfriarlo lentamente. Este proceso reduce las tensiones internas causadas por pasos de fabricación anteriores, mejora la ductilidad del material y mejora la maquinabilidad. El recocido es particularmente útil para las paradas de maquinaria de ingeniería que necesitan someterse a mecanizado o conformación adicional después de forjar, asegurando que mantengan la precisión dimensional y son menos propensas a agrietarse.

Normalización: mejorar la uniformidad y la fuerza

La normalización es un proceso de tratamiento térmico que ayuda a refinar la estructura del grano del material, lo que lo hace más uniforme. El material se calienta a una temperatura por encima de su rango crítico y luego se enfría al aire. Este proceso se usa comúnmente para que las paradas de acero mejoren sus propiedades mecánicas, como la resistencia al rendimiento y la tenacidad. La normalización ayuda a lograr una estructura de grano más fino y consistente, asegurando que las paradas de maquinaria de ingeniería tengan la fuerza uniforme necesaria para realizar en condiciones desafiantes.

Optimización del tratamiento térmico para las paradas de maquinaria de ingeniería

Para los fabricantes, la optimización del proceso de tratamiento térmico es esencial para maximizar el rendimiento y la durabilidad de Forras de ingeniería de maquinaria . Factores como la composición del material, el tamaño y la complejidad de la forja, y los requisitos específicos de la aplicación final influyen en los parámetros del tratamiento térmico.

Controlar las tasas de enfriamiento para propiedades precisas

Uno de los aspectos más importantes del tratamiento térmico es controlar las tasas de enfriamiento. El enfriamiento rápido, como se ve en el enfriamiento, puede conducir a la formación de microestructuras endurecidas que aumentan la resistencia pero también hacen que el material sea más frágil. Por el contrario, el enfriamiento lento, como en el recocido, puede mejorar la ductilidad, pero puede no proporcionar la dureza necesaria para aplicaciones de alto estrés. Al ajustar las tasas de enfriamiento, los fabricantes pueden crear parlantes con la combinación ideal de dureza, dureza y resistencia al desgaste.

Adaptar el tratamiento térmico para aplicaciones de forja específicas

El proceso de tratamiento térmico debe adaptarse para satisfacer las demandas específicas de las paradas de maquinaria de ingeniería en cuestión. Por ejemplo, los componentes expuestos a altas temperaturas, como las palas de la turbina o los colectores de escape, pueden requerir tratamientos térmicos que mejoren su resistencia a la fatiga térmica y la oxidación. Por el contrario, los componentes expuestos a un desgaste pesado, como los engranajes industriales, pueden beneficiarse de los tratamientos térmicos que mejoran su resistencia al desgaste y resistencia a la tracción.