Fundición versus forja: cómo elegir piezas de maquinaria de ingeniería

2026.01.02

2026.01.02

Noticias de la industria

Noticias de la industria

Fundición versus forja: qué cambios en el metal (y por qué es importante)

Cuyo los clientes preguntan “fundición versus forja”, generalmente intentan reducir las fallas en el campo y el costo total, sin especificar demasiado la pieza. Ambos procesos pueden producir componentes confiables, pero crean perfiles de riesgo muy diferentes para la maquinaria de ingeniería de servicio pesado donde las cargas son cíclicas, impulsadas por impactos y, a menudo, contaminadas por polvo, lodo o corrosión.

En términos simples, la fundición forma una pieza vertiendo metal fundido en un molde y dejándolo solidificar, mientras que la forja forma una pieza deformando plásticamente el metal calentado bajo una fuerza de compresión (martillo o prensa), a menudo dentro de matrices. Esa diferencia de “cómo se forma” influye fuertemente en la solidez y coherencia internas.

Implicaciones prácticas que puede esperar en la producción

- Las piezas fundidas pueden lograr geometrías complejas de manera eficiente (nervaduras, bolsas, cavidades internas), pero son más sensibles a los defectos relacionados con la solidificación, como la contracción y la porosidad del gas.

- Las piezas forjadas suelen ofrecer una mayor densidad y una estructura direccional más fuerte (a menudo descrita como "flujo de grano" mejorado), lo que generalmente mejora la resistencia a la fatiga y al impacto de las piezas de maquinaria que soportan carga.

- Ambas rutas casi siempre requieren pasos posteriores (mecanizado, tratamiento térmico y acabado de superficies) para cumplir con tolerancias estrictas y objetivos de vida útil.

Por lo tanto, la elección correcta no se trata tanto de “cuál es mejor” sino más bien de alinear la capacidad del proceso con el modo de falla dominante: agrietamiento por fatiga, fractura por impacto, desgaste, distorsión, fuga o corrosión.

Rendimiento bajo cargas reales: fatiga, impacto y desgaste

Los componentes de maquinaria de ingeniería a menudo experimentan cargas combinadas: torsión, flexión, vibración de choque. En este entorno, la “resistencia promedio” importa menos que la consistencia y la tolerancia al daño. Aquí es donde las decisiones de fundición versus forja afectan más directamente el tiempo de actividad.

Fatiga: el factor más común de fracaso a largo plazo

Las grietas por fatiga generalmente se inician en concentradores de tensiones (filetes, chaveteros, orificios) y en microdefectos. Debido a que las piezas fundidas pueden contener porosidad por contracción o inclusiones si el control del proceso no es excelente, la vida a la fatiga puede mostrar una dispersión más amplia. La forja, por el contrario, suele ofrecer una estructura interna más uniforme, lo que reduce las "incógnitas" cuando el componente se carga repetidamente.

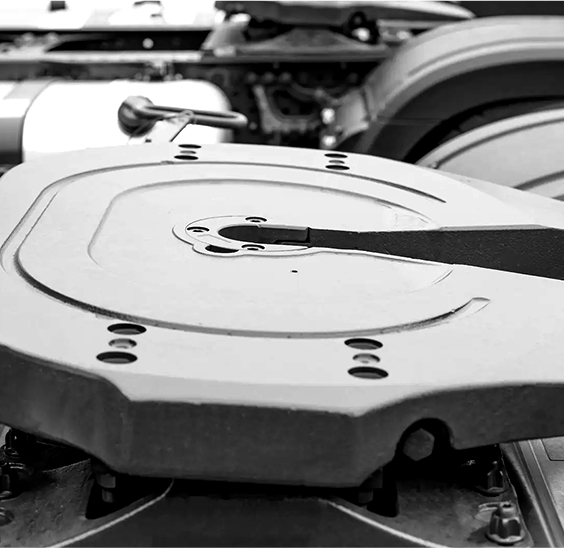

Por ejemplo, un forja de placa cíclica de caja de cambios Es una pieza donde el rendimiento estable depende de la precisión dimensional y la resistencia a cargas hidráulicas y mecánicas cíclicas. En aplicaciones como las excavadoras, el costo de una avería provocada por la fatiga no es el precio de la pieza, sino el tiempo de inactividad de la máquina, los daños secundarios y la logística.

Cargas de impacto y choque: cuando la dureza se convierte en la puerta de selección

El tren de rodaje, la tracción, el enganche y los elementos motrices están frecuentemente expuestos a cargas de impacto repentinas (golpes con rocas, picos de torsión de arranque/parada, comportamiento anormal del operador). En estos casos, la estrategia más segura es priorizar la dureza y la tolerancia a los defectos. Cuando las consecuencias de una fractura frágil son graves, la forja suele ser el punto de partida de menor riesgo. porque la deformación por compresión y el tratamiento térmico posterior a la forja se pueden diseñar para cumplir con objetivos de tenacidad exigentes.

Desgaste y durabilidad de la superficie: donde dominan el tratamiento térmico y el acabado

La resistencia al desgaste rara vez se resuelve únicamente con la elección del proceso. Se logra mediante una combinación de selección de aleaciones, tratamiento térmico (templado/revenido, cementación cuando corresponda) y acabado de superficies (granallado, esmerilado, revestimiento protector o pasivación para acero inoxidable). Las piezas forjadas frecuentemente se integran bien con estos pasos porque el material base es denso y responde de manera predecible durante el tratamiento térmico y el mecanizado.

Geometría y función: cuando la fundición puede ser la mejor opción de ingeniería

La fundición no es “inferior”: está optimizada para diferentes prioridades de diseño. Si su pieza necesita características internas complejas, cavidades grandes o secciones de paredes delgadas que no son prácticas de forjar, la fundición puede ofrecer la mejor capacidad de fabricación y costo.

Características de diseño que favorecen el casting.

- Canales internos o huecos complejos que requerirían un mecanizado extenso a partir de material sólido.

- Formas muy integradas destinadas a reducir las operaciones de montaje (múltiples funciones en un solo cuerpo).

- Componentes muy grandes donde la capacidad del equipo de forjado es una limitación y los requisitos de carga son moderados.

Un enfoque práctico utilizado por muchos fabricantes de equipos originales es el "diseño para el riesgo": fundición donde la geometría es dominante y las cargas son moderadas; Forja donde dominan las cargas y la fatiga y la geometría es sencilla. Si su componente se encuentra en el tren motriz, el tren de rodaje o la ruta de torsión, la selección del proceso a menudo cambia hacia la forja incluso si la fundición parece más barata en precio unitario.

Defectos e inspección: lo que los compradores deben controlar en la solicitud de cotización

Los problemas de calidad más caros son aquellos que no se especifican hasta después de un fallo. Ya sea que elija fundición o forja, la RFQ debe convertir las “expectativas de calidad” en controles mensurables: método de inspección, nivel de aceptación y trazabilidad.

Riesgos de defectos comunes para planificar

| Tema | Enfoque de casting | Enfoque de forja |

|---|---|---|

| Solidez interna | Controlar la porosidad y la contracción; validar con radiografía/UT cuando sea necesario | Controle vueltas, pliegues y ráfagas internas; validar con UT para piezas críticas para la seguridad |

| Integridad de la superficie | Gestionar las inclusiones superficiales y la arena/incrustaciones; La planificación de los márgenes de mecanizado es importante | Gestionar incrustaciones y descarburar; El granallado/esmerilado puede estabilizar la condición de la superficie. |

| Estabilidad dimensional | Controlar la distorsión por solidificación; espere mecanizado posterior al proceso para ajustes ajustados | Controlar la distorsión del tratamiento térmico de forja; definir la estrategia de referencia para el mecanizado |

| Propiedades mecánicas | La dispersión de la propiedad puede ser mayor si los defectos varían; especificar cupones/ubicaciones de prueba | Las propiedades suelen ser más repetibles; especificar tratamiento térmico y ventana de dureza |

Desde la perspectiva del comprador, la palanca de calidad más eficaz es exigir un plan de inspección alineado con el modo de falla: UT para discontinuidades internas donde la fatiga es crítica, partículas magnéticas o tintes penetrantes para el riesgo de agrietamiento de la superficie, además de verificación de la dureza y la microestructura después del tratamiento térmico.

Costo y plazo de entrega: comparación del camino real de fabricación

Las comparaciones de precios unitarios pueden ser engañosas porque a menudo ignoran las operaciones secundarias y el riesgo de calidad. La mejor comparación es la ruta de fabricación completa: herramientas, materia prima, formación, tratamiento térmico, mecanizado, inspección, riesgo de chatarra.

De dónde provienen normalmente los costos

- Herramientas: los moldes de fundición y las matrices de forja son inversiones reales; Los troqueles de forja a menudo se amortizan más rápido cuando los volúmenes son estables y los requisitos de calidad son altos.

- Mecanizado: las piezas fundidas pueden reducir el mecanizado si la geometría es casi neta, pero el mecanizado puede aumentar si se necesita material adicional para “limpiar” superficies o eliminar defectos.

- Desechos y retrabajos: un pequeño aumento en los desechos provocados por defectos puede borrar cualquier ahorro nominal, especialmente en el mecanizado de alto valor.

Si obtiene piezas en la ruta de carga (portadores de engranajes, elementos de tracción, interfaces de transmisión), a menudo es más económico comenzar con una pieza forjada porque reduce la probabilidad de fallas provocadas por defectos después del mecanizado y el tratamiento térmico. Esta es una de las razones por las que muchos fabricantes de equipos originales estandarizan piezas en bruto forjadas para sistemas críticos y luego las mecanizan hasta alcanzar la tolerancia final.

Si está evaluando proveedores de piezas en bruto forjadas o piezas terminadas, es útil revisar su cadena de proceso en un solo lugar (inspección de mecanizado de tratamiento térmico de forja). Como referencia, nuestro forjas de maquinaria de ingeniería El programa está diseñado en torno a esa ruta integrada para que los objetivos dimensionales y las propiedades mecánicas se desarrollen juntos en lugar de en pasos de subcontrato separados.

Una lista de verificación práctica para la selección de fundición versus forja

Utilice la lista de verificación a continuación para tomar la decisión de una manera que la ingeniería y las adquisiciones puedan respaldar. Está diseñado para evitar dos errores comunes: elegir la fundición para una pieza crítica para la fatiga o elegir la forja cuando la geometría es el verdadero factor determinante y las cargas son moderadas.

- ¿Cuál es la carga dominante: fatiga cíclica, impacto único o carga estática?

- ¿Cuál es la consecuencia de la falla: fuga molesta, tiempo de inactividad o peligro crítico para la seguridad?

- ¿La pieza requiere cavidades internas/geometría compleja que no se puede mecanizar económicamente a partir de una pieza forjada?

- ¿Está dispuesto a especificar y pagar por END para controlar el riesgo de defectos (UT/RT/PT/MT)?

- ¿La pieza recibirá un tratamiento térmico y tiene una ventana de dureza o microestructura definida?

- ¿Qué perfil de volumen espera (piloto, rampa, estado estacionario) y qué tan sensible es el programa a la amortización de herramientas?

Regla de oro: si el componente se encuentra en la trayectoria del par o en el tren de rodaje y sufre ciclos de carga repetidos, el forjado suele ser la base más sólida; Si domina la complejidad de la geometría y las cargas son moderadas, la fundición puede ser la base más eficiente.

Aplicación de la decisión a piezas típicas de maquinaria de ingeniería

A continuación se muestran ejemplos que muestran cómo la elección entre fundición y forja se realiza comúnmente para piezas que se parecen a las que obtienen muchos fabricantes de equipos originales (OEM) de construcción y movimiento de tierras. El punto no es forzar una respuesta, sino mostrar cómo el modo de falla y la geometría dirigen la decisión.

| Ejemplo de parte | Dirección de decisión típica | ¿Por qué? |

|---|---|---|

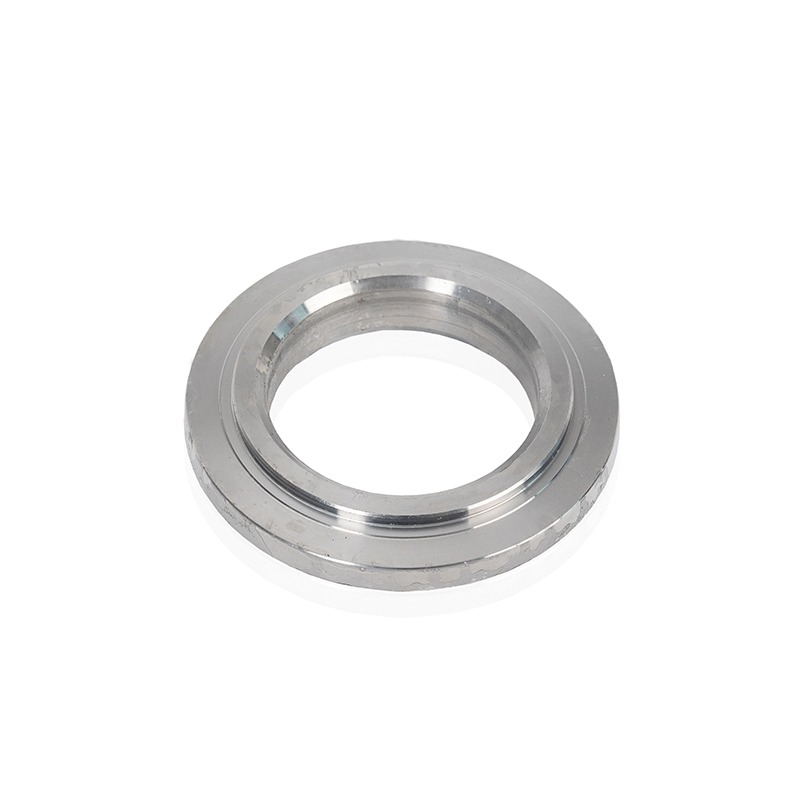

| Portaengranajes/buje transmisor de par | Forja favorecida | Altas cargas cíclicas; baja tolerancia a los defectos internos; necesita una respuesta estable al tratamiento térmico |

| Interfaz de plato cíclico/accionamiento hidráulico | Forja favorecida | Precisión de fatiga; Control de distorsión mediante un plan de mecanizado con tratamiento térmico integrado. |

| Vivienda compleja con pasajes internos. | Casting favorecido | Impulsado por la geometría; caro de mecanizar a partir de sólidos; La fundición puede reducir las operaciones. |

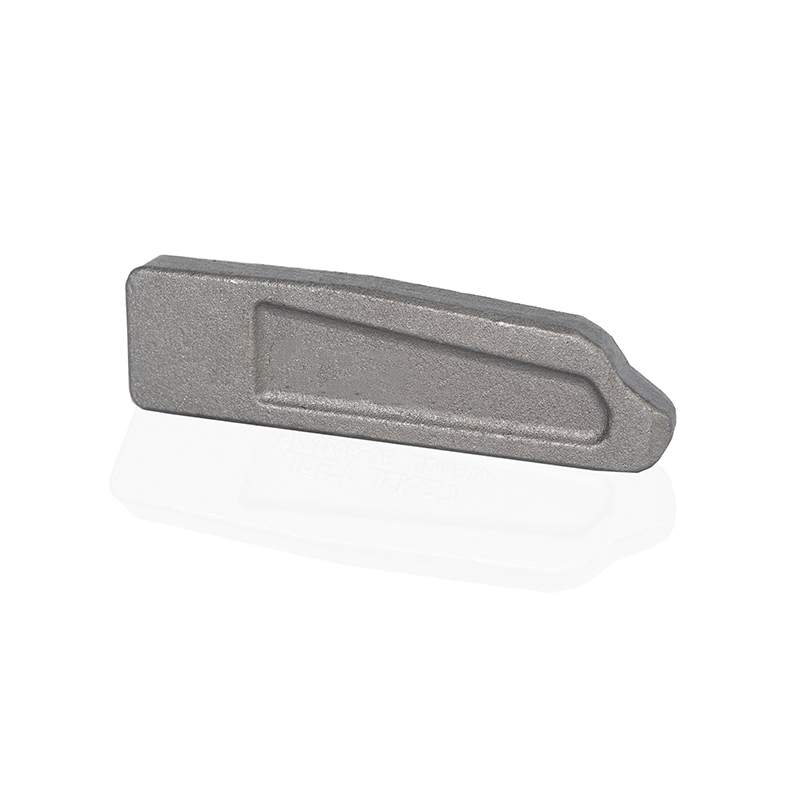

| Placa de desgaste/componente tipo raspador | Depende de la estrategia de desgaste | Si la fatiga por impacto es alta, el tratamiento térmico de forja ayuda; Si la geometría es simple, el costo puede dominar. |

Como referencia concreta, comúnmente vemos piezas de maquinaria de ingeniería forjadas en el rango de kilogramos de un solo dígito donde la fatiga y el rendimiento de impacto justifican una línea base de forjado; por ejemplo, componentes como un raspador transportador de tolva de pavimentadora en 5,5 a 7 kilogramos o un plato oscilante de la caja de cambios de una excavadora en 3-5 kilos , donde la elección de materiales y el procesamiento posterior están diseñados para las condiciones de servicio y no solo para el costo inicial.

Convertir la elección en un programa de suministro confiable: lo que ofrecemos como fabricante de forja

Una vez que se selecciona la forja, el siguiente riesgo es la ejecución: calentamiento inconsistente, deformación incontrolada o integración débil entre la forja, el tratamiento térmico y el mecanizado. Un proveedor calificado debería poder mostrar cómo se controla cada paso y cómo la inspección verifica las características críticas.

Nuestro enfoque es mantener los pasos centrales dentro de una cadena de fabricación controlada (procesamiento de moldes, aserrado, forjado, tratamiento térmico, mecanizado, inspección y embalaje) para que los objetivos metalúrgicos y dimensionales no se gestionen de forma aislada. Esto es particularmente importante para piezas como el forja de portador de engranajes planetarios , donde la transferencia de torsión, el ajuste y el rendimiento ante la fatiga están vinculados tanto al tratamiento térmico como a la estrategia de datos de mecanizado final.

Capacidad y capacidad downstream (útil para los compradores que gestionan el riesgo y el tiempo de entrega)

- Escala de forja: nueve líneas de producción de forja con capacidad anual declarada de 25.000 toneladas para un suministro estable en serie.

- Tratamiento térmico: cinco líneas de tratamiento térmico además de equipo de solución de acero inoxidable con capacidad anual declarada de 15.000 toneladas , apoyando objetivos de resistencia/dureza/desgaste.

- Mecanizado: 34 tornos CNC and ocho centros de mecanizado , respaldando datos y tolerancias consistentes hasta la entrega de la pieza terminada.

Si está evaluando el alcance de una pieza nueva, el siguiente paso práctico es compartir el caso de carga, el material objetivo (acero al carbono, acero aleado o inoxidable) y cualquier requisito de inspección. Luego podemos asesorar si la forja con matriz abierta, cerrada o por impresión es la ruta más económica y si se necesita un acabado adicional (granallado, esmerilado, recubrimiento o pasivación) para adaptarse al entorno. Los detalles de nuestras ofertas estándar se enumeran en forjados de maquinaria de ingeniería personalizada , que se pueden utilizar como piezas de referencia al crear su paquete de RFQ.