Forja de acero inoxidable: temperaturas, métodos y control de defectos

2025.12.26

2025.12.26

Noticias de la industria

Noticias de la industria

Por qué forjar acero inoxidable es diferente

Forjar acero inoxidable es menos indulgente que forjar aceros al carbono simples porque los grados de acero inoxidable endurecerse rápidamente , resisten la deformación y pueden desarrollar daños en la superficie si no se controlan la temperatura y la lubricación. Los grados austeníticos (como 304/316) generalmente necesitan temperaturas de trabajo en caliente más altas y una lubricación más robusta; los grados martensíticos (como 410/420) son más sensibles al agrietamiento si se forjan demasiado frío; Los grados de endurecimiento por precipitación (como 17-4PH) exigen un control térmico estricto para preservar la respuesta del tratamiento térmico posterior.

En términos prácticos, una forja exitosa de acero inoxidable se reduce a: permanecer en la ventana de temperatura correcta, minimizar el tiempo en calor para evitar problemas de incrustaciones/fragilidad, usar matrices y lubricantes adecuados para una alta fricción y planificar el tratamiento térmico posterior a la forja para lograr las propiedades sin distorsión.

Ventanas de temperatura de forjado recomendadas por familia de acero inoxidable

La forma más rápida de reducir el agrietamiento y el tonelaje excesivo de la prensa es forjar dentro de un rango de temperatura apropiado y evitar las “esquinas frías” al final de la carrera. Los rangos siguientes son objetivos comerciales ampliamente utilizados; Los calores específicos y las formas del producto pueden requerir ajustes basados en los datos del molino y las pruebas de forjado.

| Familia inoxidable | Calificaciones de ejemplo | Inicio de fragua (°C) | Acabado forja (°C) | Notas que importan en la práctica |

|---|---|---|---|---|

| austenítico | 304, 316 | 1150-1200 | 900–950 | Alta fricción; fuerte endurecimiento por trabajo; recalentar en lugar de “enfriar”. |

| ferrítico | 430 | 1050-1150 | 850–950 | Generalmente más fácil que el austenítico; observe el engrosamiento del grano a fuego alto. |

| martensítico | 410, 420 | 1050-1150 | 900–950 | Más propenso a agrietarse si la temperatura del acabado baja; Evite transiciones bruscas en las matrices. |

| Endurecimiento por precipitación | 17-4PH | 1050-1150 | 900–980 | Un control estricto respalda una respuesta consistente al envejecimiento; tiempos de remojo y transferencia de documentos. |

Una regla de control práctica: si la superficie de la pieza cae por debajo de la temperatura de acabado prevista, el riesgo de solapamientos, grietas en los bordes y cargas elevadas aumenta rápidamente. Para muchos talleres que forjan acero inoxidable, más recalentamientos con pasadas más cortas Es más seguro que una secuencia larga que termina demasiado fría.

Selección del método de forjado adecuado: troquel abierto frente a troquel cerrado

La elección del método cambia el costo, las tolerancias alcanzables y el riesgo de defectos. La forja de acero inoxidable generalmente se beneficia del control de matriz cerrada cuando la geometría es compleja, pero la matriz abierta suele ser superior para palanquillas grandes y formas más simples donde la dirección del flujo de grano es la principal palanca de diseño.

Forja con matriz abierta: mejor cuando el objetivo es el flujo y la reducción del grano

- Úselo para ejes, anillos, bloques y preformas donde se espera un mecanizado posterior.

- Permite una mayor reducción acumulativa con menos riesgo de vueltas atrapadas que los troqueles de impresión complejos.

- Aprovechamiento del proceso: controlar el tamaño de la mordida y la secuencia de rotación puede mejorar materialmente la solidez interna.

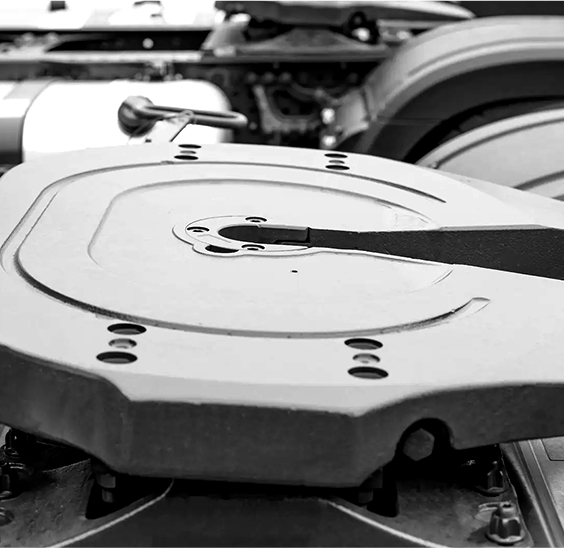

Forjado con matriz cerrada: mejor cuando la repetibilidad y la forma casi neta son importantes

- Úselo para bridas, accesorios, soportes y geometrías cercanas a la red críticas para la seguridad.

- Requiere una lubricación robusta porque la fricción del acero inoxidable puede causar problemas de llenado de matrices y desgarro superficial.

- Los radios de las matrices y los ángulos de salida tienen un impacto enorme; Los radios pequeños que funcionan en acero al carbono pueden promover vueltas en acero inoxidable.

Diseño de matrices y lubricación para acero inoxidable: lo que reduce los defectos

Debido a que forjar acero inoxidable implica una mayor tensión de flujo y fricción, los detalles del troquel que parecen menores a menudo deciden si se obtienen superficies limpias o vueltas y pliegues recurrentes. Dominan dos palancas: generosas vías de flujo de metal (radios, transiciones, tiro) y lubricantes que sobreviven al calor y al mismo tiempo reducen el corte en la interfaz matriz/pieza.

Reglas de geometría de matrices que normalmente dan sus frutos

- Aumente los radios de las esquinas cuando sea posible para evitar inversiones bruscas del flujo que creen vueltas.

- Utilice ángulos de tiro consistentes para apoyar la expulsión y reducir el arrastre de la superficie.

- Diseñe la capacidad de rebaba y canalón para evitar la “contrapresión” que fuerza los pliegues hacia la línea de separación.

Prácticas de lubricación y transferencia.

En muchas aplicaciones de acero inoxidable, la lubricación no es opcional; afecta directamente el relleno, el desgaste del troquel y la integridad de la superficie. Los talleres suelen utilizar lubricantes a base de grafito o especializados para altas temperaturas para el forjado en caliente. Operacionalmente, la clave es la consistencia: aplique la misma cantidad, en la misma banda de temperatura del troquel, con patrones de pulverización controlados, porque la variabilidad se convierte en variabilidad en las tasas de defectos.

Un indicador útil: si la vida útil del troquel disminuye rápidamente o las superficies muestran marcas de arrastre, la fricción efectiva es demasiado alta. La reducción de la fricción puede reducir las cargas de conformado requeridas al porcentajes de dos dígitos en rellenos difíciles, mejorando tanto la vida útil de la herramienta como la repetibilidad dimensional.

Control de defectos típicos en la forja de acero inoxidable

Los defectos en el acero inoxidable forjado a menudo se remontan a una de tres causas fundamentales: temperatura que cae fuera del rango, flujo de metal que se ve obligado a invertirse o plegarse y condiciones de la superficie que crean sitios de iniciación de grietas. La siguiente tabla vincula los defectos comunes con los controles procesables.

| Defect | lo que parece | Causa raíz típica | Solución de alto impacto |

|---|---|---|---|

| Vueltas/pliegues | Costuras superpuestas cerca de las líneas de separación | Inversión de flujo, capacidad de evaporación insuficiente, acabado demasiado frío | Aumentar radios/calado; ajustar la tierra del flash; recalentar antes del llenado final |

| Grietas en los bordes | Grietas en las esquinas o bordes delgados. | Exceso de tensión a baja temperatura; geometría nítida | Aumentar la temperatura final ; suavizar las transiciones; reducir la reducción por golpe |

| Desgarro superficial | Superficie irregular, marcas de arrastre | Alta fricción; descomposición del lubricante; morir demasiado frío/caliente | Actualizar la práctica de lubricantes; estabilizar la temperatura del troquel; pulir áreas críticas del troquel |

| Llenado insuficiente | Esquinas/características faltantes | Volumen de existencias insuficiente; demasiado frío; energía de prensa inadecuada | Volumen correcto de la preforma; acortar el tiempo de transferencia; agregar etapa de bloqueo intermedio |

Un ejemplo práctico: si una brida de acero inoxidable 316 muestra solapamientos recurrentes en la línea de separación, los talleres a menudo ven mejoras al aumentar la capacidad del canal flash y garantizar que la impresión final se produzca por encima. ~900–950°C en lugar de forzar el llenado después de que la pieza se enfríe en el manipulador.

Cargas de prensa, planificación de reducción y endurecimiento del trabajo.

Forjar acero inoxidable puede exigir cargas de conformado significativamente mayores que el acero al carbono con la misma geometría debido a una mayor resistencia al calor y fricción. El endurecimiento por trabajo añade otra restricción: a medida que avanza la deformación, aumenta la resistencia aparente al flujo, especialmente en los grados austeníticos.

Cómo planificar reducciones para evitar pérdidas y grietas

- Utilice una deformación por etapas (borde/bloqueador/finalizador) en lugar de forzar el relleno completo en una impresión.

- Si la pieza se enfría rápidamente, reduzca el “tiempo de aire” entre calentamientos; Los retrasos en la transferencia pueden borrar el margen de temperatura.

- Para secuencias largas, planifique recalentamientos; Los ciclos de recalentamiento suelen ser más baratos. que chatarra, daños en el troquel o sobrecarga de la prensa.

Como regla general para la estabilidad de la producción, establezca límites de proceso para la temperatura mínima de acabado, el tiempo máximo de transferencia y los golpes máximos permitidos por calor. La captura de estos como gráficos de control simples a menudo reduce los defectos repetidos de manera más efectiva que la “sensación del operador” por sí sola.

Rutas de tratamiento térmico posteriores a la forja que conservan las propiedades

En la forja de acero inoxidable, la operación de forjado y el tratamiento térmico son un solo sistema. La misma pieza que se forja bien aún puede no cumplir con los requisitos de rendimiento si el tratamiento térmico no está alineado con la familia de grados y la aplicación final.

Rutas prácticas comunes por familia de grados

- Austenítico (304/316): recocido en solución y templado cuando la resistencia a la corrosión y la ductilidad son críticas; Evite la sensibilización controlando el tiempo en rangos de temperatura que promuevan la precipitación de carburo.

- Martensítico (410/420): endurecido y revenido para mayor resistencia y desgaste; gestionar la severidad del enfriamiento para limitar la distorsión, luego templar para estabilizar.

- 17-4PH: trate la solución según sea necesario y luego envejezca hasta alcanzar la concentración deseada; El historial térmico de forjado previo consistente respalda una respuesta de envejecimiento predecible.

Si la estabilidad dimensional es importante, planifique con anticipación los accesorios de tratamiento térmico y los márgenes de mecanizado. Un pequeño aumento en el stock de mecanizado puede ser una protección rentable contra la distorsión, especialmente cuando se pasa del prototipo a la producción.

Controles de calidad y documentación que mejoran el rendimiento

Las mejoras en el rendimiento en la forja de acero inoxidable suelen estar impulsadas por controles disciplinados, no por una resolución heroica de problemas. Incluso una documentación simple puede revelar la causa real de la repetición del rechazo.

Cheques de alto valor para estandarizar

- Registrar la temperatura de la palanquilla a la salida del horno y antes del llenado final; hacer cumplir un límite mínimo de temperatura de acabado.

- Realice un seguimiento de las bandas de temperatura del troquel si el desgarro de la superficie o el llenado insuficiente fluctúan entre turnos.

- Utilice END cuando sea apropiado (p. ej., tinte penetrante para defectos que rompen la superficie, UT para integridad interna) y relacione los resultados con los parámetros de calor/cambio.

Un KPI pragmático para muchas líneas de forjado es la tasa de desechos por tipo de defecto. Cuando se separan y analizan las tendencias de los solapes, las grietas y el relleno insuficiente, los cambios en el proceso se vuelven mensurables y las mejoras pueden ser sostenidas en lugar de episódicas.