Elegir el material de forja adecuado para el éxito industrial

2025.02.10

2025.02.10

Noticias de la industria

Noticias de la industria

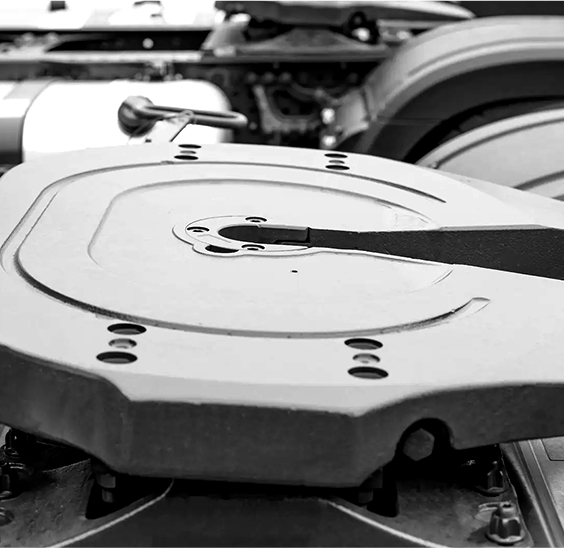

Cuando se trata de Forras de instrumentos industriales , el material que elige juega un papel fundamental para garantizar la confiabilidad y el rendimiento del componente en su aplicación específica. Ya sea que se trata de sistemas de alta presión, maquinaria pesada o equipos aeroespaciales, el material adecuado determinará no solo la resistencia y la durabilidad del componente, sino también su capacidad para resistir las condiciones exigentes que enfrentará en el servicio.

Selección de material: la clave para la fuerza y la confiabilidad

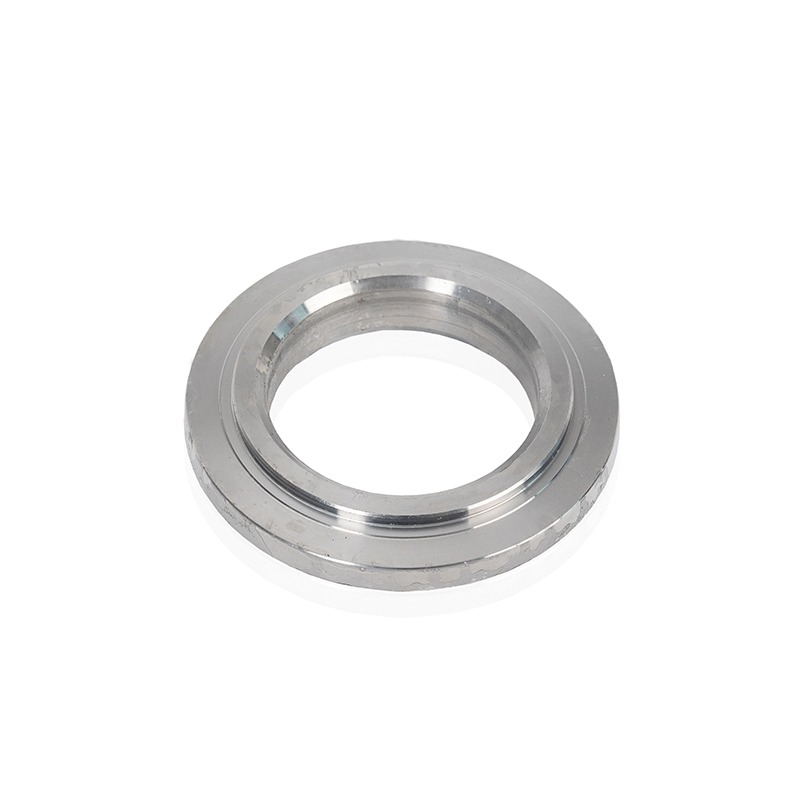

Elegir el material adecuado para sus componentes forjados comienza con la comprensión de las demandas únicas de su aplicación. En industrias como el automóvil o aeroespacial, donde el alto estrés, la resistencia a la fatiga y los extremos de temperatura son comunes, la selección de materiales como el acero al carbono, el acero de aleación o el titanio puede marcar la diferencia. Para los componentes que necesitan soportar cargas altas o resistir la corrosión, los materiales como el acero inoxidable o las aleaciones especiales con elementos agregados (como el cromo o el níquel) pueden ser esenciales.

No se trata solo de la fuerza cruda; La integridad material juega un papel importante en lo bien que el papel se desempeña bajo presión. Cuando se forja correctamente, la estructura de grano del metal está alineada de una manera que mejora su resistencia a la propagación de grietas, lo que significa que una parte bien forjada generalmente durará más bajo estrés en comparación con las partes hechas a través de otros métodos. Esta es una de las razones por las cuales las industrias que dependen de la precisión y la durabilidad, como el petróleo y el gas, la minería y la defensa, priorizan los materiales de forja de alta calidad.

Hot vs. Freed Forging: ¿Qué es lo adecuado para su aplicación?

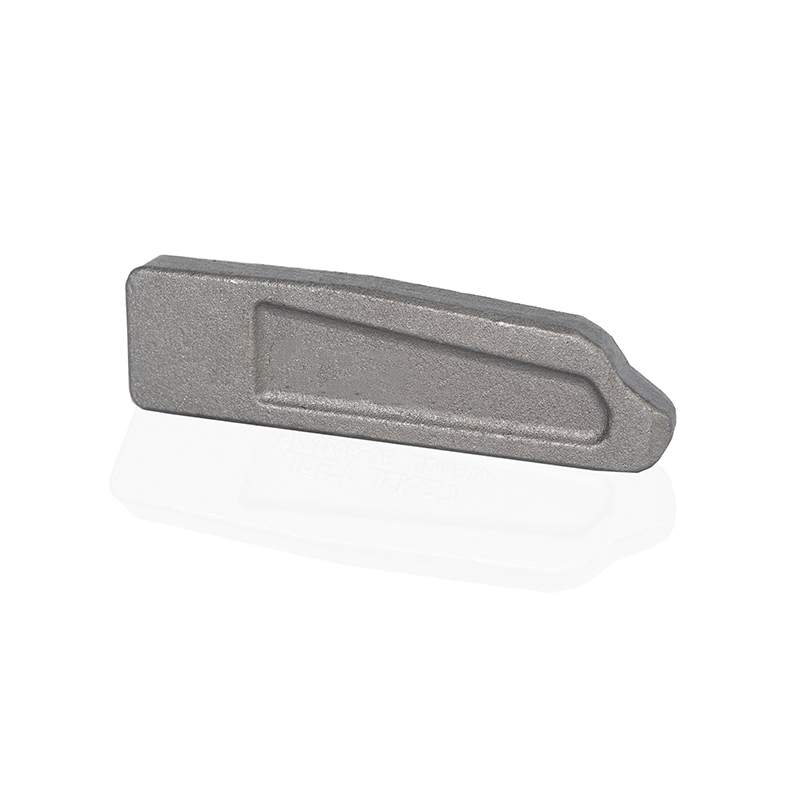

Al decidir sobre un material, también es importante considerar si la falsificación en caliente o la falsificación en frío es la mejor opción para su aplicación. La forja en caliente implica dar forma al metal a altas temperaturas, lo que permite formas más complejas y mejora el flujo de materiales, lo que lo hace ideal para aleaciones más duras y componentes más grandes. También mejora las propiedades mecánicas del material al mejorar su estructura de grano, lo que puede conducir a partes que son significativamente más fuertes y más duraderas.

Por otro lado, la falsificación en frío generalmente se usa para materiales que necesitan mantener su precisión dimensional y acabado superficial. Los componentes forzados en frío pueden tener una mejor dureza de la superficie y tolerancias estrechas, que son cruciales en las industrias donde la precisión es clave, como la electrónica o los dispositivos médicos. Si bien la falsificación en frío tiende a ser más eficiente en la energía y rentable para ciertos materiales, el rango de aleaciones y tamaños que puede acomodar es más limitado en comparación con la forja caliente.

Comprender estos procesos de forja y las propiedades del material que mejoran es esencial para tomar la mejor decisión. No se trata simplemente de seleccionar un material; Se trata de saber cómo funcionará en las condiciones de su caso de uso específico y si se alinea con sus necesidades de fuerza, durabilidad y rentabilidad.

Cómo la integridad del material afecta el rendimiento en entornos industriales

Uno de los beneficios sobresalientes de los componentes forjados es su integridad de material interno. Durante el proceso de forja, el metal sufre fuerzas de compresión que refinan su estructura de grano interno. Esto significa menos vacíos, mejor uniformidad y un producto más robusto. En entornos industriales donde los componentes están sujetos a desgaste continuo, impacto y ciclo térmico, esta integridad interna es invaluable.

Por ejemplo, un componente forjado utilizado en una aplicación de alto calor, como cuchillas de turbina o vasos a presión, funcionará mucho mejor que una parte fundida debido al flujo de grano superior y la ausencia de porosidad que puede conducir a puntos débiles. El resultado es un producto que puede manejar un estrés intenso, resistir la fatiga y mantener su integridad estructural con el tiempo.

Seleccionar el material adecuado para sus componentes forjados es mucho más que una cuestión de elegir un metal del estante. Implica considerar cuidadosamente las demandas de su aplicación, comprender los matices del rendimiento del material y reconocer las ventajas de forjar procesos para optimizar las propiedades inherentes del material. Ya sea que necesite resistencia, resistencia a la corrosión o un rendimiento de alta temperatura, el material correcto asegurará que sus componentes forjados funcionen de manera confiable y de manera sostenible, proporcionando un valor duradero para sus necesidades industriales.