Forja de piezas pequeñas: opciones de proceso, reglas de diseño y tolerancias

2026.01.16

2026.01.16

Noticias de la industria

Noticias de la industria

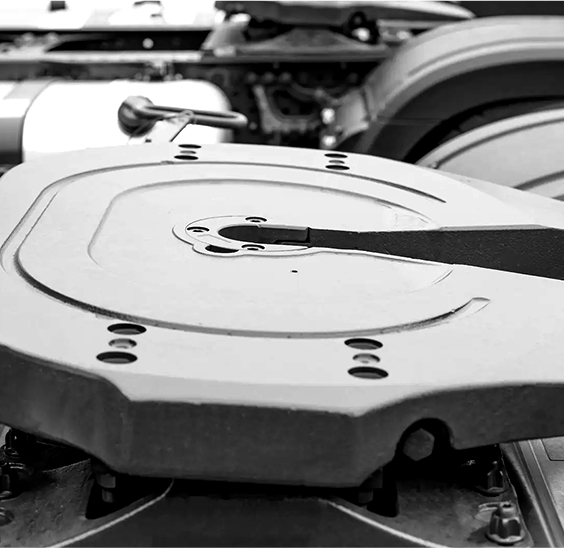

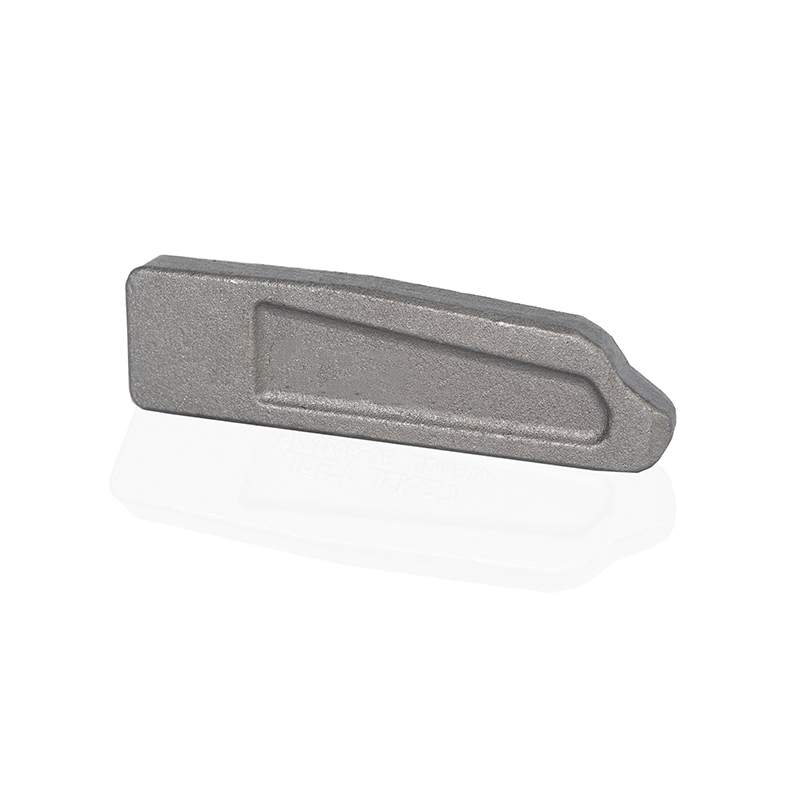

Forjar piezas pequeñas es más confiable cuando se elige la ruta de forjado correcta (fría, tibia o caliente/matriz cerrada) y se diseña la geometría para el flujo de metal; luego se fijan las tolerancias, el recorte y la inspección con anticipación. Bien hecho, el forjado de piezas pequeñas ofrece alta resistencia, dimensiones repetibles y formas casi netas con un mecanizado mínimo.

Elija el mejor proceso de forjado para piezas pequeñas

Las piezas pequeñas se pueden forjar mediante varios procesos que compensan el costo de las herramientas, la tolerancia alcanzable y la utilización del material. Comience por hacer coincidir su familia de piezas (sujetadores, engranajes, pasadores, yugos, palancas pequeñas, contactos eléctricos) con la ventana del proceso y el acabado que pueda tolerar.

| Proceso | Lo mejor para | Capacidad dimensional típica | Notas para piezas pequeñas |

|---|---|---|---|

| Estampado en frío / conformado en frío | Elementos de fijación, remaches, pasadores, cabezas simples y mangos. | A menudo ±0,05 mm o mejor en características críticas (dependiente de la aplicación) | Excelente para grandes volúmenes; Es posible que aún necesite operaciones secundarias para ajustes o roscas de rodamientos. |

| Forja en frío (extrusión/cabezal multiestación) | Componentes pequeños casi netos que necesitan resistencia y repetibilidad | Precisión comúnmente reportada en el ±0,01–±0,1 mm banda (parte dependiente) | Alta eficiencia de materiales; Requiere materiales dúctiles y una lubricación robusta. |

| forja caliente | Aleaciones más duras o formas más complejas que las que permite la forja en frío pura. | Entre forja en frío y forja en caliente, según el calor y el utillaje | A menudo reduce la carga de la prensa y el riesgo de agrietamiento en comparación con el forjado en frío. |

| Forja en caliente con matriz cerrada | Aleaciones resistentes, secciones más gruesas o formas que necesitan un fuerte flujo de grano | La tolerancia general con matrices cerradas es más amplia; recortar/monedar puede ajustar los resultados | Espere destellos y escala; Planificar el stock de acabado donde el mecanizado es inevitable. |

| forja en polvo | Formas casi netas donde el control de la porosidad y la geometría ajustada son importantes | A menudo citado alrededor ±0,2mm en ejemplos (dependiente parcialmente) | Puede cortar mecanizado; La economía depende del costo y el volumen del polvo. |

Una regla rápida para evitar el proceso equivocado

- Si la pieza es esencialmente una geometría similar a un sujetador, comience con el conformado en frío antes de considerar la forja en caliente.

- Si necesita alta resistencia y características cercanas a la red (protuberancias, estrías, nervaduras cortas), evalúe el forjado en frío con múltiples estaciones o el forjado en caliente.

- Si la aleación es difícil de moldear en frío (o los cambios de sección son agresivos), la forja en caliente con matriz cerrada con un paso planificado de acuñación/recorte suele ser más seguro.

Reglas de diseño que hacen predecible la forja de piezas pequeñas

La mayoría de los problemas de “forja de piezas pequeñas” se remontan a una geometría que atrapa material, fuerza giros bruscos en el flujo o exige tolerancias poco realistas en el estado forjado. Las siguientes reglas reducen el desgaste del troquel, estabilizan el relleno y hacen que el recorte sea consistente.

Controle el tiro, los radios y la estrategia de separación.

- Plano de calado en paredes que se desprenden del troquel. Para el acero, el calado se cita comúnmente en el 3–7° rango, dependiendo de la profundidad y complejidad.

- Evite los bordes de las cuchillas y las esquinas internas afiladas; use filetes generosos para mantener el flujo y la vida del troquel. Para obtener orientación sobre forjado de acero inoxidable, un 0,25 pulgadas (6,35 mm) El radio de filete se trata como un punto de referencia mínimo para facilitar el flujo.

- Coloque la línea de separación donde minimice el impacto del desajuste en las características funcionales y donde el corte instantáneo sea accesible y repetible.

Sea explícito sobre lo que es "forjado" y "mecanizado"

Para piezas pequeñas, rara vez es necesario (o económico) buscar ajustes ultra apretados en todas partes. Un enfoque práctico es etiquetar sólo las características críticas para el funcionamiento como "acabado requerido" y dejar que todo lo demás permanezca como está forjado.

- Superficies forjadas: nervaduras, protuberancias y caras que no coinciden donde la red cercana es aceptable.

- Superficies que requieren acabado: orificios de rodamientos, caras de sellado, roscas de precisión y características de referencia que impulsan el apilamiento del conjunto.

Diseñe una jerarquía de funciones "favorable al flujo"

- Mantenga las costillas delgadas y profundas de forma conservadora; si los necesita, considere la posibilidad de forjar múltiples impresiones para que cada impresión aumente progresivamente la altura en lugar de forzar el relleno completo de un solo golpe.

- Prefiera los orificios pasantes creados mediante perforación después del forjado o mediante mecanizado secundario, en lugar de intentar formar socavados complejos en la matriz.

- Siempre que sea posible, alinee las rutas de carga primaria con el flujo de grano esperado (una de las principales ventajas mecánicas de la forja).

Un flujo de proceso práctico para forjar piezas pequeñas

A continuación se muestra un flujo de referencia sólido que puede adaptar ya sea que esté forjando en frío una pieza similar a un sujetador o forjando en caliente una pequeña palanca/yugo. La clave es tratar el recorte, el tamaño/acuñación y la inspección como parte del proceso principal, no como algo posterior.

- Defina dimensiones críticas para la calidad (CTQ), datos de referencia y superficies forjadas aceptables.

- Seleccione la ruta de forjado (frío/tibio/caliente) según los CTQ, la formabilidad de la aleación y el volumen.

- Cree una estrategia de preforma (especialmente para forjado en caliente): distribuya el volumen para que la impresión final se llene sin rebabas excesivas.

- Diseñe troqueles con curvatura, radios y línea de separación para una liberación confiable y acceso al recorte.

- Planificar operaciones de recorte y dimensionamiento/acuñación; resérvelos para funciones que deban ser ajustadas.

- Especifique el tratamiento térmico (si es necesario) y el acabado de la superficie (por ejemplo, enchapado, revestimiento) después de la estabilización dimensional.

- Establezca un plan de inspección: primer artículo, verificaciones en proceso y muestreo final vinculado a CTQ.

Consejo: Para la forja de piezas pequeñas de gran volumen, dedique más esfuerzo a las pruebas tempranas de troqueles y bucles de medición que a la clasificación posterior al proceso; la prevención es más barata que la detección.

Tolerancias y controles de herramientas que reducen la variabilidad

La dispersión dimensional en piezas pequeñas forjadas generalmente proviene de la variación del cierre de la matriz, el desgaste de la matriz, la oscilación de temperatura (forja caliente/tibia), la inconsistencia de la lubricación (fría/tibia) y la variación del recorte. Puede mitigarlos directamente con algunos controles probados.

Utilice acuñación/tamaño cuando el espesor importe

Si el espesor a lo largo de la línea de separación es un CTQ, planifique un paso de acuñado/calibrado. Una guía de forja Tolerancia de cierre típica alrededor de ±0,030 pulgadas. , con ±0,010 pulgadas se puede lograr mediante una operación de acuñación posterior a la forja (e incluso más ajustada en casos especiales). Este es un patrón común: no “deseas” forjar en caliente un espesor ajustado: lo dimensionas.

Planifique el desgaste y el recorte como si fueran características parciales.

- Agregue márgenes de recorte explícitos para que la eliminación de rebabas no invada la geometría funcional.

- Defina una estrategia de compensación del desgaste del troquel: límites de desgaste aceptables, intervalos de repulido y un disparador de medición para volver a cortar insertos.

- Cuando se necesitan bordes ajustados, considere el corte secundario o el mecanizado ligero en lugar de forzar al troquel de forjado a "sostener" un borde afilado para tiradas largas.

Mantenga la temperatura y la lubricación dentro de una banda estrecha.

En el forjado tibio/caliente, un control más estricto de la temperatura reduce la variación del relleno y la incrustación; En el forjado en frío, la consistencia del lubricante reduce los picos de fricción que provocan la dispersión dimensional y la rotura de las herramientas. Para piezas pequeñas, las pequeñas oscilaciones pueden tener efectos descomunales porque los volúmenes de las características son pequeños en relación con el volumen total de la pieza.

Costo y utilización de materiales: dónde gana la forja de piezas pequeñas

A menudo se elige la forja para piezas pequeñas porque puede reducir los desechos y el tiempo de mecanizado y, al mismo tiempo, mejorar la resistencia. Las referencias de forjado en frío comúnmente citan que la utilización del material se aproxima. casi 100% en geometrías favorables, y las discusiones más amplias sobre forja en frío a menudo citan 85-95% rangos de utilización dependiendo de la familia de piezas y la configuración del proceso.

Un ejemplo numérico simple (por qué es importante la red cercana)

Suponga que una pequeña pieza de acero utiliza 40 g de material terminado.

- El mecanizado desde barra con un 60 % de utilización consume aproximadamente 66,7 gramos de caldo (40 g / 0,60), creando 26,7 gramos de chatarra por pieza.

- El forjado en frío con una utilización del 95 % consume aproximadamente 42,1 gramos de caldo (40 g / 0,95), creando 2,1 gramos de chatarra por pieza.

- A 100.000 piezas/año, esa diferencia es aproximadamente 2,46 toneladas métricas menos desechos (26,7 g − 2,1 g = 24,6 g ahorrados por pieza).

Esta es la razón por la que forjar piezas pequeñas es especialmente atractivo en volumen: el delta de material se compone rápidamente y las horas de mecanizado disminuyen cuando la pieza está casi neta.

Cuando la forja puede no ser la mejor opción en términos de costos

- Volúmenes muy bajos donde el coste del troquel no se puede amortizar.

- Geometrías dominadas por cortes profundos o cavidades internas complejas (a menudo más adecuadas para mecanizado, MIM o fundición).

- La ultraprecisión se adapta a todas partes, donde mecanizará la mayoría de las superficies independientemente.

Lista de verificación de calidad para la forja de piezas pequeñas lista para producción

Utilice esta lista de verificación para estabilizar la calidad antes de escalar. Está diseñado para detectar los errores más comunes en la forja de piezas pequeñas: variación incontrolada, CTQ poco claros y sorpresas de tolerancia en las últimas etapas.

Antes de cortar las herramientas finales

- CTQ definidos con datos de referencia y método de calibre; Las superficies que no son CTQ están explícitamente permitidas como forjadas.

- Se revisó el borrador y la estrategia finalizada; Línea de separación y acceso al recorte confirmado.

- Las especificaciones del material incluyen consideraciones de formabilidad para la ruta de forjado prevista.

Durante los juicios

- Mida el cierre/desajuste y las CTQ principales en múltiples visitas, no solo en una sola muestra.

- Confirmar la repetibilidad del recorte; verifique que no haya rebabas o vuelcos que puedan afectar el ensamblaje.

- Si los controladores de espesor/planitud funcionan, valide el rendimiento de acuñación/tamaño con anticipación.

En producción

- Definir un límite de desgaste y un activador de retrabajo para matrices; no espere a que los clientes se escapen para corregir la deriva.

- Utilice comprobaciones durante el proceso vinculadas a CTQ (no solo inspecciones visuales) y mantenga un plan de reacción simple cuando los valores tengan tendencia.

- Separe los contenedores "aceptables tal como están forjados" de los contenedores con "acabado requerido" para evitar retrabajos innecesarios.

En pocas palabras: Forjar piezas pequeñas tiene éxito cuando el diseño para forjar (delineado, radios, separación, recorte) se trata como parte de la ingeniería, y cuando el dimensionamiento/acuñación y la inspección se utilizan estratégicamente para controlar los CTQ sin sobremecanizar todo el componente.