Precisión redefinida: Explorando los mecanismos centrales de los reductores de presión de pureza ultra alta

2025.02.24

2025.02.24

Noticias de la industria

Noticias de la industria

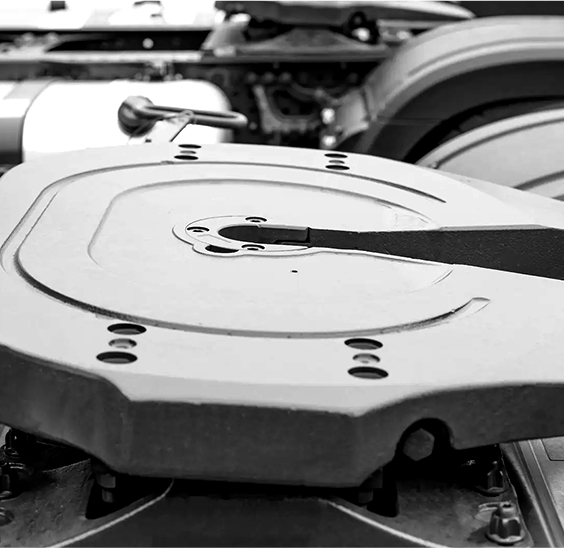

En el corazón de esta precisión se encuentra el Base de reductores de presión de pureza ultra altura , un componente que juega un papel fundamental para garantizar que los gases se entreguen a presiones exactas con una desviación mínima. Pero, ¿qué hace que estos dispositivos sean tan precisos? La respuesta radica en sus mecanismos internos, específicamente, la batalla entre los diseños basados en diafragma y impulsados por el pistón, y cómo se traducen en el rendimiento del mundo real.

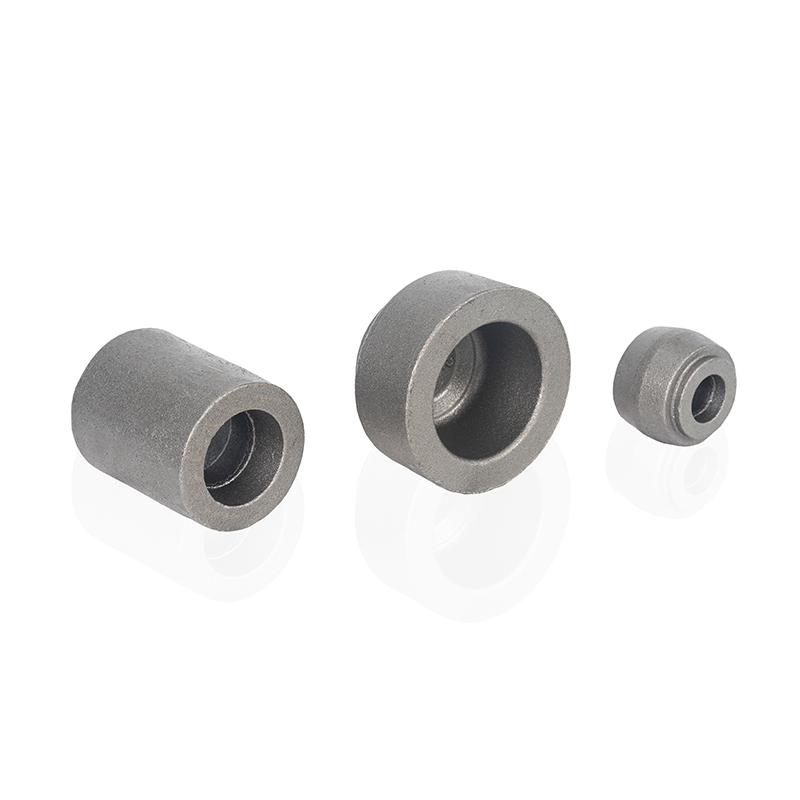

Los reductores de presión a base de diafragma han sido durante mucho tiempo el estándar de oro en aplicaciones UHP, gracias a su sensibilidad y capacidad para mantener tolerancias estrictas. Estos sistemas se basan en un diafragma flexible, a menudo hechos de materiales resistentes a la corrosión como el acero inoxidable o Hastelloy, para sentir y ajustar los cambios de presión. La capacidad de respuesta del diafragma es inigualable, por lo que es ideal para procesos donde incluso la más mínima fluctuación en la presión del gas puede comprometer la calidad del producto. Por ejemplo, en la deposición de vapor químico (CVD), donde las películas delgadas se depositan en las obleas con precisión atómica, un sistema basado en el diafragma asegura que el flujo de gas permanezca estable y consistente. Sin embargo, hay una captura: los diafragmas son propensos a la fatiga con el tiempo, especialmente en aplicaciones de alto ciclo. Esto plantea preguntas importantes sobre la durabilidad y cómo los fabricantes pueden mitigar los riesgos como la ruptura o la deformación sin sacrificar el rendimiento. Los ingenieros a menudo abordan esto seleccionando materiales con elasticidad superior o incorporando a Safes fallas que alerta a los operadores de posibles problemas antes de que se intensifiquen.

Por otro lado, los diseños impulsados por el pistón ofrecen un conjunto diferente de ventajas. Estos sistemas utilizan un mecanismo de pistón para regular la presión, que tiende a ser más robusto y capaz de manejar presiones de entrada más altas en comparación con los modelos basados en el diafragma. Esto los hace particularmente adecuados para aplicaciones que involucran gases o entornos agresivos con fluctuaciones de presión significativas. Por ejemplo, en el grabado en plasma, un proceso que utiliza gases reactivos como el flúor o el cloro para eliminar el material de las obleas semiconductores, los reductores impulsados por el pistón proporcionan la estabilidad necesaria para mantener tasas de grabado precisas. Sin embargo, la compensación es que los pistones pueden introducir ligeros retrasos en el tiempo de respuesta debido a su naturaleza mecánica. Este retraso, aunque mínimo, puede ser una preocupación en los procesos que requieren ajustes instantáneos. Para contrarrestar esto, los fabricantes están integrando cada vez más sistemas de retroalimentación avanzados en diseños impulsados por pistones, lo que permite una regulación de presión casi real.

Hablando de sistemas de retroalimentación, la integración de tecnologías de vanguardia como sensores piezoeléctricos o sensores de presión basados en MEMS está revolucionando cómo funcionan los reductores de presión UHP. Estos sensores proporcionan datos continuos sobre los niveles de presión, lo que permite que los sistemas de control de circuito cerrado realicen microjustaciones sobre la marcha. Imagine un escenario en el que un aumento repentino en la presión de entrada amenaza con interrumpir un delicado proceso de fotolitografía. Con un mecanismo de retroalimentación avanzado, las partes base de los reductores de presión de pureza ultra altura pueden detectar la anomalía y estabilizar la salida dentro de los milisegundos, asegurando que la capa fotorresistente permanezca sin contaminar. Por supuesto, la implementación de tales sistemas no está exento de desafíos. Los gases reactivos o tóxicos, por ejemplo, requieren sensores que puedan soportar condiciones duras sin degradarse. Esto ha llevado a innovaciones en recubrimientos y materiales de sensores, mejorando aún más la confiabilidad de estos sistemas.

Pero nos alejemos por un momento y consideremos el panorama general. Ya sea que esté utilizando un diseño basado en diafragma o impulsado por el pistón, el objetivo final es el mismo: entregar gases con una precisión y consistencia incomparables. Lograr esto requiere no solo el mecanismo correcto, sino también una comprensión profunda de cómo cada componente interactúa con los demás. Por ejemplo, la elección de los materiales de sellado, ya sea sellos de metal a metal o juntas de elastómero, puede afectar significativamente el rendimiento de la base del reductor de presión. Del mismo modo, el acabado superficial de los componentes internos debe optimizarse para minimizar la generación de fricción y partículas, asegurando que todo el sistema funcione suavemente.

Los mecanismos detrás de los reductores de presión de pureza ultra altas son un testimonio del ingenio humano. Desde el delicado equilibrio de la flexibilidad del diafragma hasta la confiabilidad resistente de los sistemas impulsados por el pistón, cada diseño aporta sus propias fortalezas a la mesa. Y con los avances en los sistemas de retroalimentación y la tecnología de sensores, estos dispositivos se están volviendo más inteligentes y receptivos que nunca. Entonces, ya sea que esté trabajando en la fabricación de semiconductores, los productos farmacéuticos o la biotecnología, una cosa está clara: la base de reductores de presión de pureza ultra alta es el héroe no reconocido de la ingeniería de precisión. Al dominar sus mecanismos, desbloqueamos nuevas posibilidades para la innovación y la excelencia en las industrias donde la perfección no es negociable.