Forras de instrumentos industriales: precisión, resistencia y confiabilidad en la fabricación moderna

2025.09.05

2025.09.05

Noticias de la industria

Noticias de la industria

Introducción

Forzar es una de las técnicas de metalurgia más antiguas y confiables conocidas por la humanidad, que se remonta a miles de años. Today, this process has evolved into a sophisticated, high-precision manufacturing method that underpins some of the most demanding industries worldwide. Las parlotes de instrumentos industriales, en particular, son componentes forjados especializados diseñados para su uso en instrumentos de medición, control y monitoreo en una amplia gama de sectores, incluidos los aeroespaciales, la energía, el automóvil, el petróleo y el gas y la tecnología médica.

A diferencia de las paradas convencionales que pueden centrarse en las aplicaciones estructurales, las paradas de instrumentos priorizan la precisión dimensional, la durabilidad y la resistencia al estrés ambiental. Estas cualidades aseguran que los dispositivos de medición y los sistemas industriales funcionen de manera confiable, incluso en condiciones extremas.

¿Qué son las dotas de instrumentos industriales?

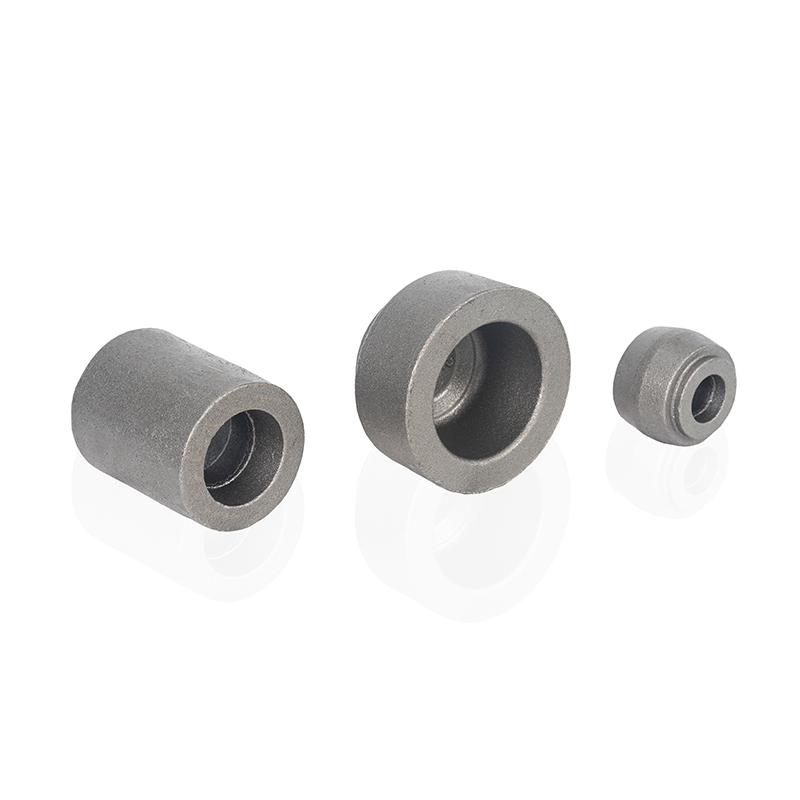

Las paradas de instrumentos industriales son componentes de metal con ingeniería de precisión creada a través de la deformación controlada de las aleaciones (acero inoxidable común, acero al carbono, níquel, aluminio y titanio) que usan fuerzas de compresión. Estas partes forjadas forman elementos críticos de dispositivos como:

Medidores de presión y válvulas

Medidores de flujo y reguladores

Sensores de temperatura y termowells

Sistemas de control y dispositivos de cierre de seguridad

Instrumentación aeroespacial e de defensa

Al forjar en lugar de fundición o mecanizado de stock, los fabricantes logran una estructura de grano más densa, menos defectos y un mejor rendimiento mecánico.

Ventajas clave de las dotas en instrumentación

1. Propiedades mecánicas superiores

Las piezas forjadas exhiben alta resistencia a la tracción, resistencia y resistencia a la fatiga. Esto es esencial para los instrumentos sometidos a vibraciones constantes, fluctuaciones de presión o ciclo térmico.

2. Confiabilidad mejorada en entornos duros

Ya sea en plataformas de perforación en alta mar, centrales nucleares o motores de reacción, los instrumentos a menudo operan en entornos corrosivos, de alta presión o de alta temperatura. Los componentes forjados resisten estas condiciones mejor que las alternativas fundidas o soldadas.

3. Precisión dimensional

Las técnicas modernas de falsificación y acabado CNC producen tolerancias ajustadas, lo que permite a los fabricantes cumplir con especificaciones estrictas para carcasas de instrumentos, conectores y soportes de sensores.

4. Eficiencia del material

La forja minimiza los desechos de materiales en comparación con el mecanizado de billets sólidos, reduciendo los costos y el apoyo a las iniciativas de sostenibilidad en la fabricación industrial.

Tipos de técnicas de forjado utilizadas en la fabricación de instrumentos

Forjado de moreno abierto: utilizado para componentes simples y más grandes que requieren propiedades mecánicas superiores e integridad estructural.

Forjeo de morada cerrada (Die de impresión): produce geometrías precisas y complejas ideales para pequeñas piezas de instrumentos, como cuerpos de válvulas y conectores.

Forjería en frío: mejora el acabado superficial y la precisión dimensional, ampliamente utilizada para componentes de instrumentos pequeños y medianos.

Forjado en caliente: solicitado aleaciones de alta resistencia que requieren un procesamiento de temperatura elevado para lograr la ductilidad y el refinamiento de granos.

Aplicaciones en todas las industrias

Aeroespacial: carcasas forjadas para aviónica, reguladores hidráulicos e instrumentos de control.

Petróleo y gas: colectores forjados, cuerpos de válvulas y carcasas de sensor de presión para perforar y monitoreo de tuberías.

Generación de energía y energía: componentes de control de turbina de vapor, instrumentos de medición de presión y carcasas de sensores de grado nuclear.

Tecnología médica: manijas de instrumentos quirúrgicos, carcasas de precisión para dispositivos de diagnóstico y componentes de acero inoxidable de alta resistencia.

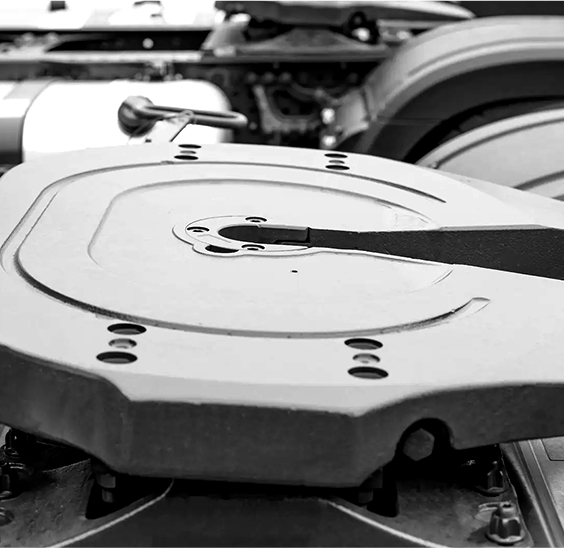

Automotriz y transporte: componentes forjados para monitoreo de emisiones, sistemas de inyección de combustible e instrumentos de control de seguridad.

Materiales utilizados en Foras de instrumentos industriales

Aceros inoxidables (304, 316, 410): Excelente resistencia y resistencia de corrosión.

Aleaciones a base de níquel (Inconel, Monel): alta resistencia al calor y ataque químico.

Aleaciones de titanio: peso ligero con alta relación resistencia / peso, crítica en aplicaciones aeroespaciales y médicas.

Aceros de carbono y aleación: equilibrio de dureza y maquinabilidad, ampliamente utilizado en instrumentos de grado industrial.

Tendencias futuras en las paradas de instrumentos

Aleaciones avanzadas para entornos extremos: el uso creciente de superailoys y compuestos para soportar temperaturas más altas y condiciones corrosivas.

Integración de la fabricación digital: uso de gemelos digitales, IA y simulación en el diseño de forjado para el análisis de rendimiento predictivo.

Sostenibilidad y forja verde: desarrollo de prensas de falsificación de eficiencia energética, iniciativas de reciclaje y forja de forma cercana a la red para reducir los desechos.

Técnicas híbridas de forja aditiva: combinando preformas impresas en 3D con forjado tradicional para geometrías complejas y ahorros de materiales.

Conclusión

Las paredas del instrumento industrial representan la columna vertebral de las tecnologías de medición y control de precisión en múltiples industrias. Su combinación única de fuerza, durabilidad y precisión dimensional asegura la operación segura y eficiente de los sistemas críticos. A medida que las industrias superen los límites en energía, aeroespacial y automatización, la demanda de componentes de instrumentos forjados de alto rendimiento solo continuará creciendo.

Forzar sigue siendo no solo un proceso heredado, sino una tecnología a prueba de futuro, adaptación con innovaciones digitales, prácticas sostenibles y materiales avanzados para cumplir con las expectativas cada vez mayores de la industria moderna.