Maximización de eficiencia: estrategias de mantenimiento para sistemas de desviación del medidor de flujo masivo

2025.03.12

2025.03.12

Noticias de la industria

Noticias de la industria

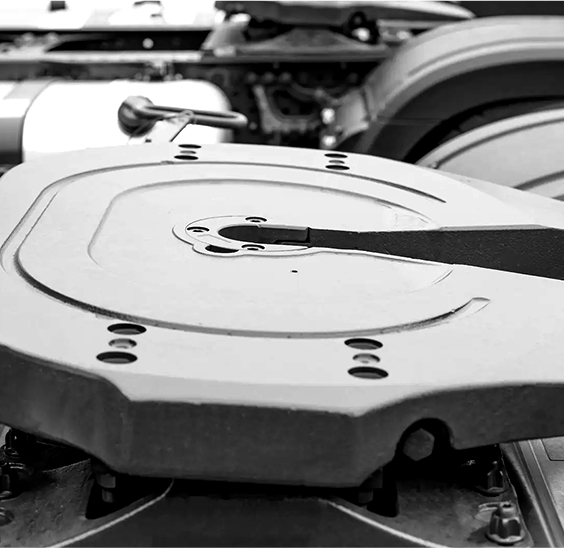

En procesos industriales donde la precisión cumple con la practicidad, el desviador del medidor de flujo de masa se destaca como una potencia de doble propósito, que combina la medición de flujo y el enrutamiento de fluidos. Pero como cualquier herramienta de alto rendimiento, su longevidad y confiabilidad dependen del mantenimiento proactivo. Ya sea que esté administrando el procesamiento químico, la producción farmacéutica o las aplicaciones de grado alimenticio, comprender cómo solucionar problemas y mantener este sistema térmico es clave para evitar el tiempo de inactividad y optimizar el rendimiento. Vamos a sumergirnos en las consideraciones críticas de mantenimiento que todo operador debe dominar.

Sensor Enco: el asesino de precisión silencioso

En el corazón del desviador del medidor de flujo de masa se encuentra su tecnología de detección térmica, que se basa en gradientes de temperatura precisos para calcular las tasas de flujo de masa. Sin embargo, los sensores expuestos a fluidos cargados de partículas, aceites viscosos o medios propensos a escala enfrentan un enemigo implacable: el ensayo. Incluso una capa delgada de acumulación puede sesgar lecturas de temperatura, lo que lleva a la deriva de medición y un control de procesos comprometido. Por ejemplo, en las plantas de tratamiento de aguas residuales que usan el desviador para dividir los flujos para el análisis y la descarga, un sensor ensuciado podría informar las tasas de flujo, aumentando el incumplimiento de las regulaciones ambientales.

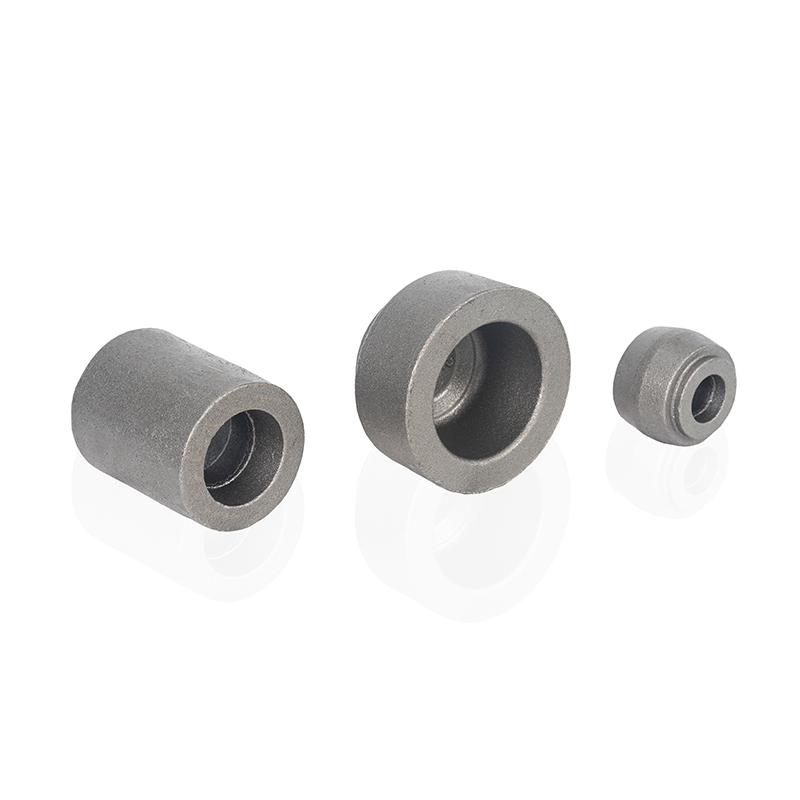

La mitigación comienza con la selección de materiales: el acero inoxidable o los recubrimientos químicamente inertes pueden resistir la corrosión y reducir la adhesión. Pero cuando se produce un ensuciamiento, ¿cómo se aborda sin detener la producción? Algunos sistemas ahora incorporan ciclos de autolimpieza o vibraciones ultrasónicas para desalojar los restos. Para otros, las verificaciones de calibración regulares no son negociables. Los modelos avanzados incluso ofrecen verificación in situ, lo que permite a los técnicos validar la precisión sin eliminar el sensor. Combine esto con un software de mantenimiento predictivo que marca la deriva gradual, y obtendrá una receta para una confiabilidad sostenida.

La frecuencia de recalibración, sin embargo, sigue siendo un tema candente. Si bien los fabricantes recomiendan cheques anuales, los entornos duros pueden exigir atención trimestral. La clave es equilibrar las necesidades de cumplimiento con las realidades operativas: un desafío a medida para industrias como los productos farmacéuticos, donde 21 CFR Parte 11 El cumplimiento requiere senderos de datos listos para la auditoría.

Actuación de la válvula: garantizar la precisión bajo presión

El sistema de válvulas del desviador es su caballo de batalla, que dirige los fluidos a través de uno o ambos canales con precisión dividida. Pero las operaciones de alto ciclo, piense en 10,000 actuaciones en una línea de envasado, proban los límites de incluso las válvulas más resistentes. El desgaste de los sellos o los actuadores puede provocar fugas, contaminación cruzada o distribución de flujo errático. En el procesamiento de alimentos, donde una válvula atascada podría desviar el producto a desperdicio en lugar del empaque, el costo de la falla es literal.

La durabilidad del material es la primera línea de defensa. Los sellos de PTFE sobresalen en entornos corrosivos, mientras que las aleaciones endurecidas se adaptan a los lodos abrasivos. Sin embargo, las pruebas de ciclo de vida son esenciales. ¿Cuántos ciclos puede manejar su válvula antes de que aumente el par o los tiempos de respuesta retrasar? Algunos fabricantes proporcionan indicadores de desgaste o integran sensores que monitorean la salud del actuador en tiempo real, alimentando datos en sistemas SCADA para alertas predictivas.

Para procesos críticos, la redundancia no es negociable. Configuraciones de doble válvula o mecanismos a prueba de fallas (por ejemplo, actuadores de retorno de primavera) aseguran que las pérdidas de potencia no congelen la operación a mitad de la operación. Imagine una refinería utilizando un desviador del medidor de flujo de masa para enrutar los hidrocarburos: una falla de la válvula podría significar picos de presión catastróficos. Aquí, la redundancia no es solo inteligente, es obligatoria.

La imagen más grande: el mantenimiento como un borde competitivo

Mantener un desviador del medidor de flujo masivo no se trata solo de evitar averías, sino que se trata de desbloquear el ROI. Un sistema bien ajustado minimiza los residuos al garantizar un muestreo y procesamiento precisos, mientras que el mantenimiento predictivo recorta los costos de reparación de emergencia. Tome una instalación de lácteos utilizando el desviador para dividir los flujos de leche para la pasteurización y el embalaje: una mejora del 5% en la precisión del flujo podría ahorrar miles de materia prima anualmente.

A medida que las industrias empujan hacia la automatización más inteligente, el papel del desviador del medidor de flujo de masa solo crecerá. Integrarlo con plataformas IoT para diagnósticos remotos o análisis basados en IA podría transformar el mantenimiento de una tarea reactiva en un activo estratégico. Pero por ahora, dominar los fundamentos (atención sensorial, vigilancia de la válvula y decisiones basadas en datos), aumenta la base de la excelencia operativa.