Comprender la composición material de los engranajes intermedios para un rendimiento superior

2025.01.07

2025.01.07

Noticias de la industria

Noticias de la industria

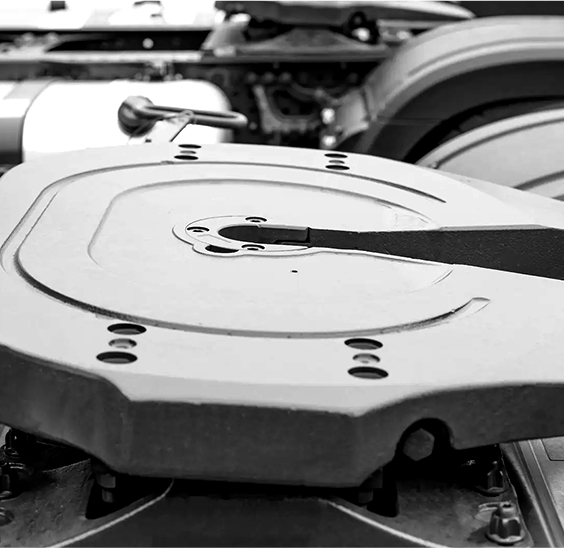

Los engranajes no son solo componentes simples; Son la fuerza impulsora que garantiza una operación suave y confiable de la maquinaria industrial. Por lo tanto, seleccionar el material correcto para engranajes intermedios es esencial para maximizar tanto la vida útil como el rendimiento del engranaje intermedio .

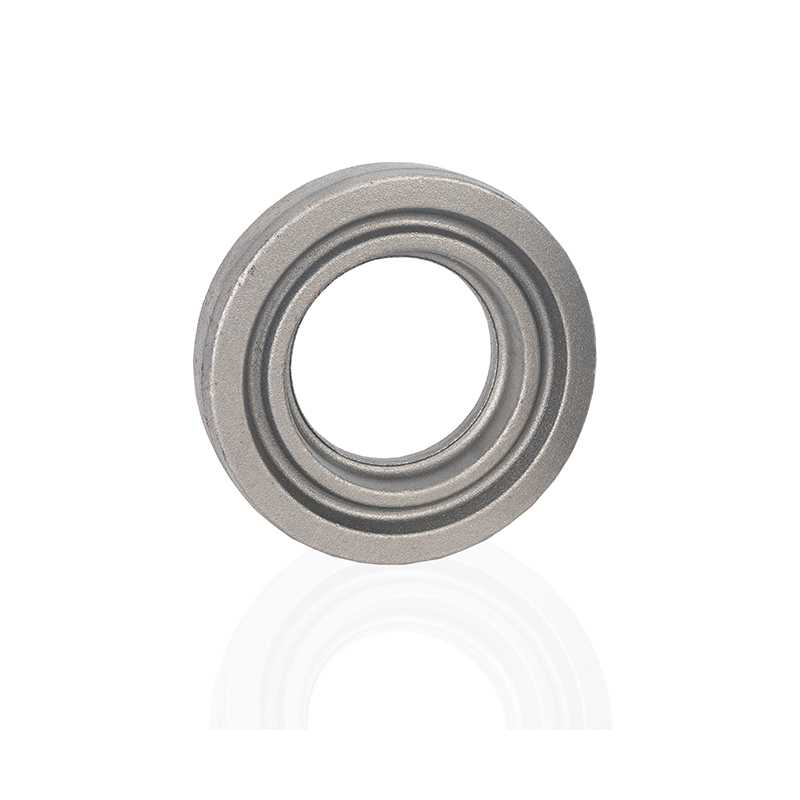

Los engranajes intermedios están sujetos a un estrés mecánico significativo, que puede incluir altas velocidades de rotación, un par extremo y condiciones de temperatura variable. El material elegido debe poder resistir estas tensiones sin fallar o causar desgaste excesivo. Por esta razón, los dos materiales más comunes utilizados para estos engranajes son aleaciones de acero y hierro fundido, aunque se pueden elegir materiales más avanzados, como acero inoxidable o aleaciones compuestas especializadas para aplicaciones específicas. Las aleaciones de acero a menudo son favorecidas por su excelente combinación de resistencia, dureza y resistencia a la fatiga. Los engranajes de acero, particularmente aquellos hechos con acero al carbono o acero de aleación, pueden manejar cargas muy altas, mantener su forma con el tiempo y exhibir una deformación mínima, incluso en condiciones duras.

La clave para garantizar que el engranaje intermedio funcione bien bajo cargas pesadas radica en la elección de la composición de la aleación y los procesos de tratamiento térmico. Los materiales con un mayor contenido de carbono, como el acero endurecido por caja, permiten una mayor dureza de la superficie, lo que mejora la capacidad del engranaje para resistir el desgaste y la fatiga. Por otro lado, el hierro dúctil, que ofrece un alto grado de resistencia y resistencia al impacto, se puede usar en los casos en que la resiliencia contra las cargas de choque es más crítica que la dureza final. El hierro fundido, aunque generalmente más suave que el acero, aún puede ser una opción adecuada para los engranajes en aplicaciones menos exigentes, proporcionando un excelente equilibrio de rentabilidad y longevidad en las cargas de trabajo de rango medio.

El efecto de la composición del material en el rendimiento bajo cargas pesadas también está estrechamente vinculado a los métodos de tratamiento térmico como el enfriamiento y el templado, lo que mejora la dureza y la resistencia al desgaste de la superficie del engranaje al tiempo que preservan la dureza en el núcleo. Estos tratamientos crean una capa externa resistente que resiste las picaduras y la puntuación de la superficie, dos problemas comunes cuando los engranajes están sujetos a un alto par. Con el tiempo, la capacidad del material para mantener su integridad sin volverse frágil bajo presión es vital para que la caja de cambios funcione sin fallas inesperadas.

Además, el uso de acero inoxidable está ganando tracción en industrias específicas que exigen una mayor resistencia a la corrosión, particularmente en entornos hostiles como plantas químicas o instalaciones de tratamiento de aguas residuales. El acero inoxidable ofrece una excelente resistencia a la oxidación, el óxido y la corrosión, lo que garantiza que los engranajes intermedios continúen funcionando de manera confiable en entornos con humedad fluctuante o exposición a sustancias agresivas. La combinación de su resistencia inherente, resistencia a la corrosión y capacidad para soportar altas temperaturas hace que el acero inoxidable sea una opción ideal para aplicaciones de engranajes de alto rendimiento.

La composición del material del engranaje intermedio es una piedra angular de su rendimiento, que influye directamente en su capacidad para manejar cargas pesadas, mantener su forma bajo estrés y resistir el desgaste y la corrosión con el tiempo. Ya sea que el material sea una aleación de acero de alta resistencia, hierro fundido duradero o acero inoxidable avanzado, cada uno trae ventajas distintas adecuadas para diferentes demandas operativas. La elección correcta en última instancia depende de las condiciones específicas y los criterios de rendimiento requeridos, lo que garantiza que el equipo intermedio contribuya a la eficiencia y durabilidad a largo plazo de la caja de cambios en su aplicación prevista.