Elegir el transmisor de presión diferencial adecuado para su aplicación: Consideraciones clave

2024.11.18

2024.11.18

Noticias de la industria

Noticias de la industria

Estos transmisores son componentes críticos en muchas industrias, miden la diferencia de presión entre dos puntos y proporcionan datos que aseguran que los procesos funcionen sin problemas. Sin embargo, la elección correcta depende de una variedad de factores, como el entorno, el tipo de medios que se miden, los requisitos de instalación y las necesidades de mantenimiento.

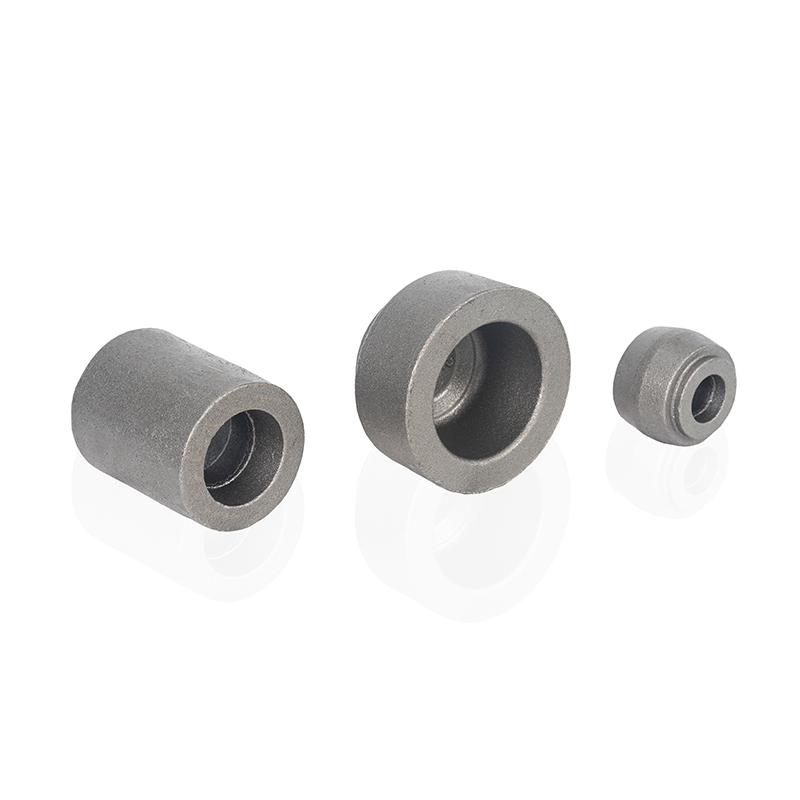

Una de las primeras cosas a considerar son las condiciones ambientales en las que Cuerpo de transmisor de presión diferencial funcionará. El transmisor debe ser lo suficientemente robusto como para resistir las condiciones específicas del proceso, ya sea exposición a temperaturas extremas, sustancias corrosivas, alta humedad o tensiones mecánicas. Por ejemplo, los cuerpos de acero inoxidable a menudo son favorecidos por su resistencia a la corrosión en las industrias químicas, mientras que las aleaciones o recubrimientos especializados pueden ser necesarios para aplicaciones donde la exposición a productos químicos agresivos es frecuente. El material del cuerpo asegura no solo la longevidad del dispositivo sino también la precisión de las lecturas a lo largo del tiempo al proteger los componentes internos de la erosión o la contaminación.

A continuación, el rango de presión y la precisión del transmisor juegan un papel crucial en el proceso de selección. Los transmisores de presión diferenciales están disponibles en varios rangos de presión, de bajo a alto, y es esencial coincidir con las capacidades del transmisor con las condiciones de presión esperadas de la aplicación. Un transmisor con un rango demasiado alto podría sufrir una precisión reducida, mientras que uno con un rango demasiado bajo podría ser incapaz de medir con precisión las presiones extremas. La precisión del dispositivo también debe alinearse con los requisitos del proceso: las industrias como los productos farmacéuticos o el petróleo y el gas pueden requerir mediciones de alta precisión para mantener la seguridad y el cumplimiento. Además, algunos procesos implican presiones fluctuantes, por lo que elegir un transmisor que pueda adaptarse a condiciones dinámicas mientras se mantiene lecturas estables es crucial para el control de procesos.

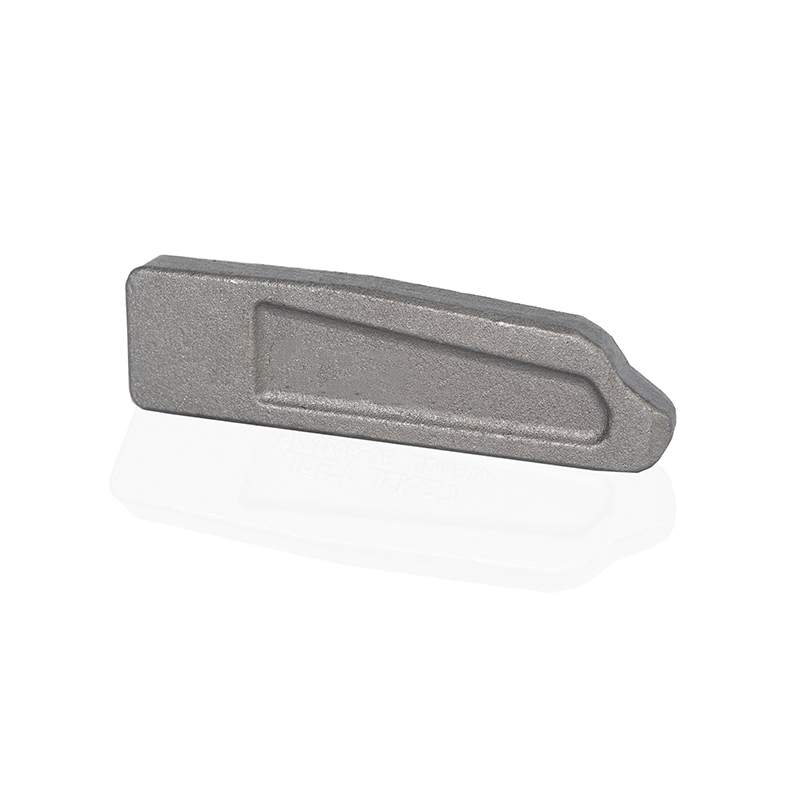

El tipo de medios de proceso que se miden es otra consideración crítica. Los transmisores de presión diferencial están diseñados para manejar tipos específicos de fluidos o gases, y la compatibilidad con los medios es primordial para garantizar la longevidad y la confiabilidad. Por ejemplo, si el proceso involucra lloses abrasivos, el transmisor debe ser resistente al desgaste y capaz de medir con precisión las diferencias de presión sin dañarse. Del mismo modo, para los fluidos altamente viscosos o corrosivos, es necesario seleccionar un transmisor con materiales especializados y recubrimientos protectores para evitar daños y garantizar mediciones precisas.

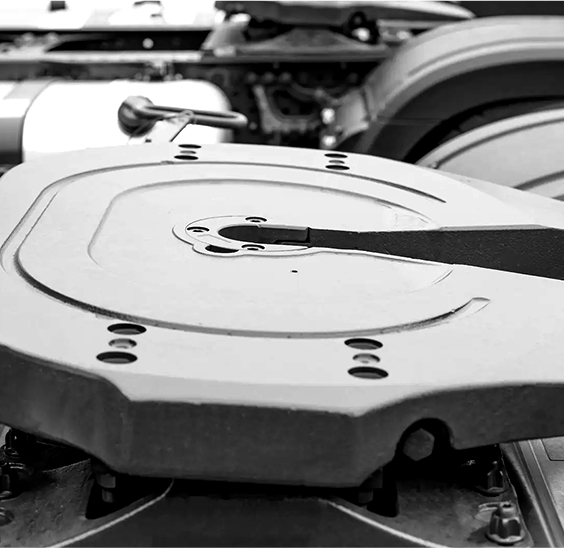

El entorno de instalación también debe considerarse al seleccionar un transmisor de presión diferencial. Es posible que los transmisores deben instalarse en áreas difíciles de alcanzar, donde la facilidad de instalación y mantenimiento se convierte en una prioridad. Algunos transmisores están diseñados con bridas fáciles de instalar o conexiones roscadas para simplificar la integración en los sistemas de tuberías. Además, el tamaño y el peso del transmisor pueden influir en el diseño general del sistema, especialmente en áreas o sistemas con restricciones espaciales con estrictas limitaciones de peso. Para los sistemas que requieren monitoreo continuo o en áreas donde la seguridad es una preocupación, elegir un transmisor con características como monitoreo remoto o diagnósticos avanzados también puede mejorar la eficiencia operativa.

Además, el tiempo de respuesta es un factor a menudo pasado por alto que puede tener un impacto significativo en el rendimiento del sistema. En procesos de control de rápido movimiento o en tiempo real, un transmisor de presión diferencial Con un tiempo de respuesta rápido, asegura que los cambios de presión se detecten de inmediato, lo que permite acciones correctivas rápidas. Esto es especialmente importante en aplicaciones como la medición del nivel de líquido en tanques o en sistemas donde las fluctuaciones de presión afectan directamente la calidad del producto o la estabilidad del sistema.

Finalmente, el mantenimiento y la calibración son aspectos clave del rendimiento a largo plazo. Los transmisores de presión diferencial deben ser fáciles de mantener y calibrar para garantizar que proporcionen lecturas precisas con el tiempo. El mantenimiento regular evita el desgaste, mientras que la recalibración asegura que el transmisor permanezca en línea con sus estándares de rendimiento originales. Algunos modelos avanzados ofrecen autodiagnósticos y detección de fallas, lo que puede ser invaluable para reducir el tiempo de inactividad y mantener la confiabilidad del sistema.