La forja en caliente suele ser la mejor opción para formas más grandes o m...

LEER MÁS

Perfil de chukyo

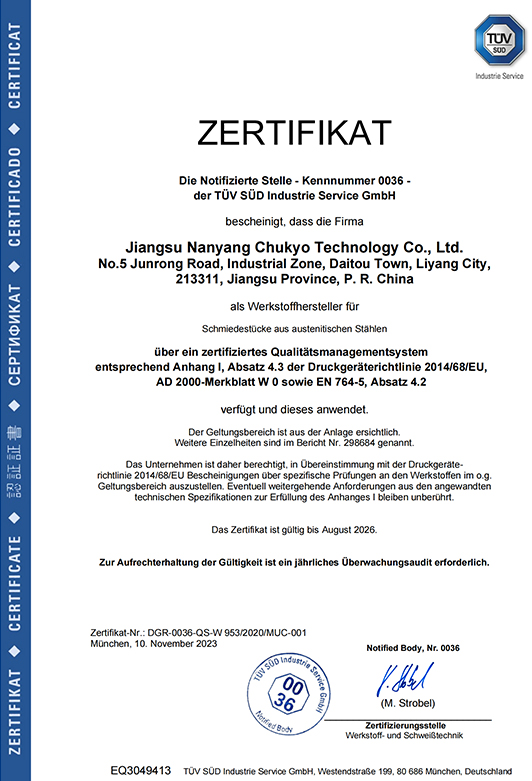

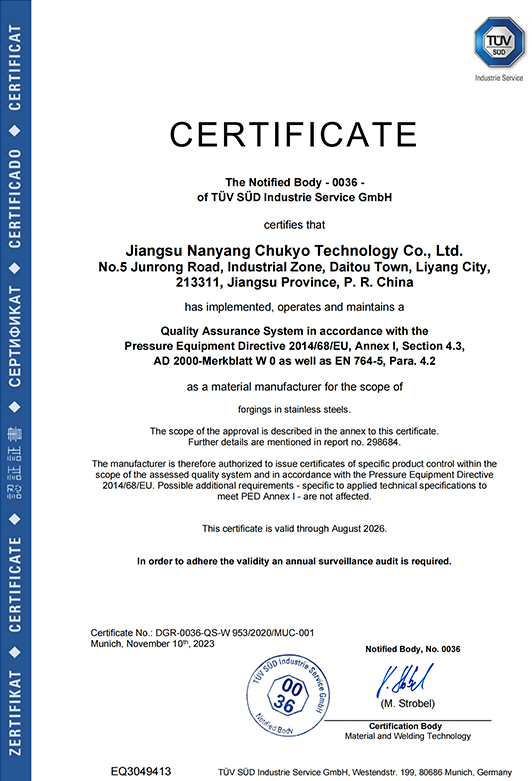

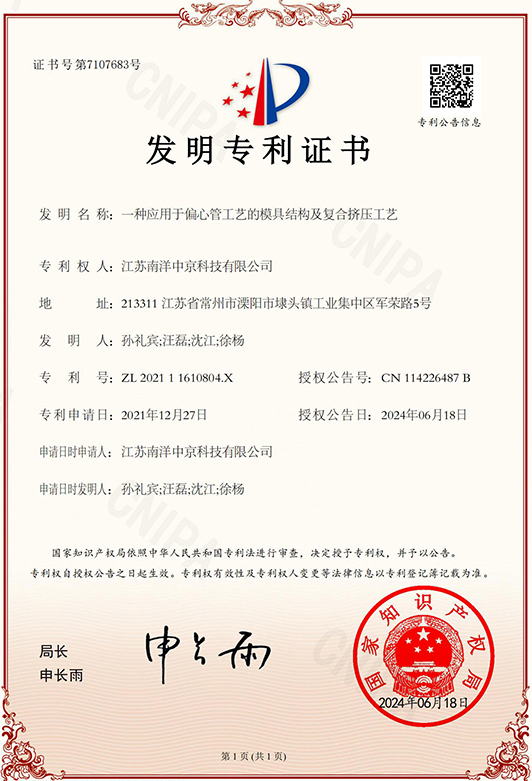

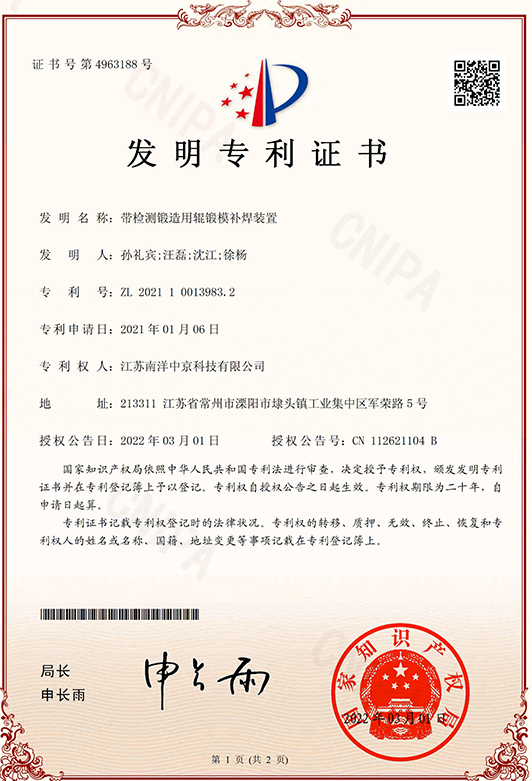

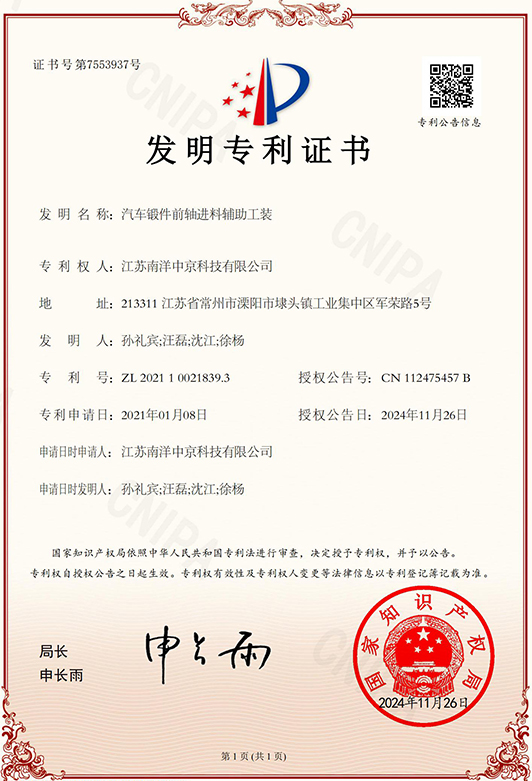

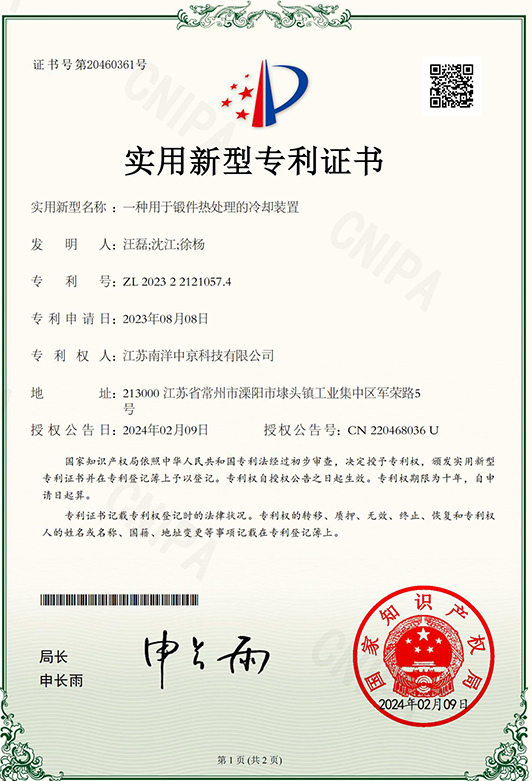

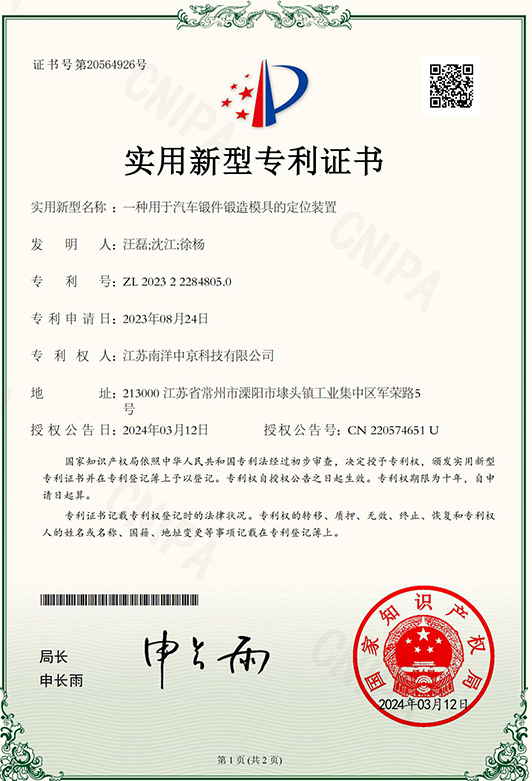

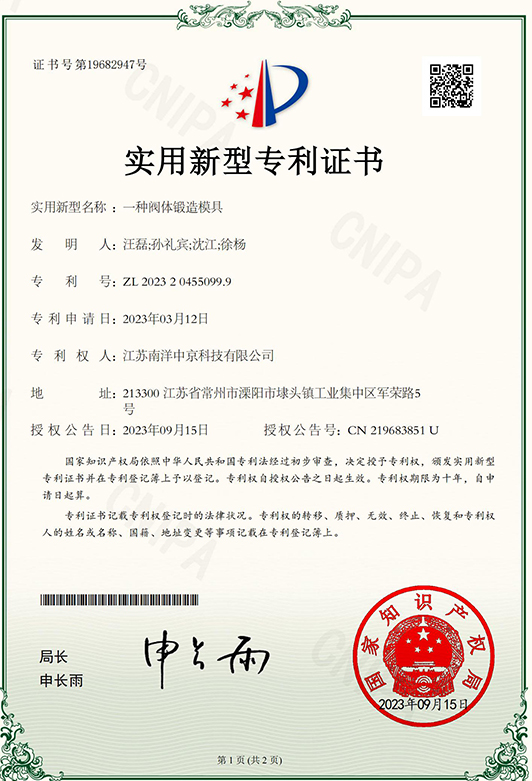

Establecido en 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. cubre un área de 42,000 metros cuadrados con un área de producción de 20,000 metros cuadrados. Tiene una fuerza laboral actual de 240 empleados y una cadena de producción integral que cubre el procesamiento de moho, la aserración, la falsificación, el tratamiento térmico, el mecanizado, la inspección y el embalaje. Fabricantes y fábrica personalizada en China. Actualmente, la compañía posee nueve líneas de producción de falsificación con una capacidad de producción anual de 25,000 toneladas; cinco líneas de producción de tratamiento térmico y dos equipos de solución de acero inoxidable con una capacidad de producción anual de 15,000 toneladas; así como 34 tornos de CNC de mecanizado y ocho centros de mecanizado, produciendo 3 millones de piezas anualmente. Nuestros productos se utilizan ampliamente en la industria automotriz, maquinaria de ingeniería, instrumentación industrial y equipos de fluidos utilizados en piezas de fugación de troquel.

-

-

Forja de eje marino que aguanta en el mar Un eje marino es implacabl...

LEER MÁS -

Forjar piezas pequeñas es más confiable cuando se elige la ruta de forjado...

LEER MÁS -

Respuesta directa: qué hace el bórax en la forja En la forja, el bór...

LEER MÁS -

Fundición versus forja: qué cambios en el metal (y por qué es importante) ...

LEER MÁS

En el reino intrincado de la ingeniería automotriz, el sistema de transmisión se destaca como un nexo crítico, orquestando la transferencia armoniosa de energía del motor a las ruedas. Dentro de esta intrincada maquinaria, la elección de los materiales para los componentes de la transmisión tiene una importancia primordial, dictando el rendimiento, la durabilidad y la eficiencia. Entre la variedad de métodos de fabricación disponibles, la falsificación emerge como una técnica por excelencia, aprovechando la fuerza inherente de los materiales para crear componentes de la resistencia incomparable.

Acero:

Empicado en un legado de confiabilidad y versatilidad, el acero reina supremo como el material de la piedra angular para forjar componentes del sistema de transmisión. Reconocido por su formidable resistencia, las aleaciones de acero forman el lecho de roca de engranajes, ejes y otros elementos vitales. La aleación de la destreza del acero permite la adaptación de propiedades a requisitos de aplicación específicos, ya sea mejorando la resistencia al desgaste con la infusión de cromo o dureza de refuerzo a través de adiciones de manganeso. Acero Foras del sistema de transmisión de vehículos Exhibe una durabilidad excepcional, navegando sin problemas los rigores de rotaciones de alta velocidad y cargas pesadas inherentes a los sistemas de transmisión.

Ventajas: Fuerza inigualable: las parlotes de acero cuentan con una tensión excepcional y fortalezas de rendimiento, lo que garantiza un rendimiento robusto en condiciones operativas exigentes.

Propiedades a medida: los elementos de aleación capacitan a los ingenieros para ajustar las propiedades del material, optimizando los componentes para diversas aplicaciones de transmisión.

Durabilidad: con una resiliencia nacida del proceso de forja, los componentes de acero demuestran una notable resistencia al desgaste, la fatiga y la deformación, garantizando la vida útil prolongada.

Acero de aleación: para aplicaciones que exigen un umbral elevado de rendimiento, la aleación de acero emerge como un contendiente formidable en el ámbito de la falsificación. Combinando la fortaleza elemental del acero con aditivos de aleación estratégica como el cromo, el níquel o el molibdeno, las paradas de acero de aleación personifican el epítome de la resistencia y la resistencia. Estas parlantes encuentran santuario en componentes críticos de transmisión, donde las exigencias de torque, velocidad y temperatura requieren una confiabilidad intransigente.

Ventajas: Propiedades mecánicas mejoradas: las paradas de acero de aleación exhiben una mayor dureza, resistencia y resistencia al desgaste, imbuyendo componentes de transmisión con características de rendimiento incomparables.

Resistencia a la corrosión: elementos de aleación seleccionados otorgan a las paradas de acero de aleación un escudo contra agentes corrosivos, asegurando la longevidad e integridad en entornos adversos.

Ingeniería de precisión: la maleabilidad del acero de aleación facilita la conformación intrincada durante la falsificación, lo que permite la realización de diseños intrincados adaptados a especificaciones exigentes.

Titanio: en la búsqueda de la supremacía ligera sin sacrificar la fuerza, el titanio emerge como un modelo de innovación material en la falsificación de componentes del sistema de transmisión. Venerado por su relación de resistencia / peso excepcional, resistencia a la corrosión y estabilidad térmica, las paradas de titanio desafían la convención, impulsando los sistemas de transmisión hacia el cenit del rendimiento.

Ventajas: Diseño liviano: las paradas de titanio anuncian un cambio de paradigma hacia la reducción de peso, el fomento de la agilidad y la eficiencia de combustible en los vehículos mientras mantienen la integridad estructural.

Fuerza incomparable: a pesar de su comportamiento de peso pluma, las falsificaciones de titanio exudan una fuerza prodigiosa, lo que empodera a los componentes de la transmisión para resistir condiciones arduas con aplomo.

¿Qué componentes específicos del sistema de transmisión de un vehículo generalmente se forjan?

En el intrincado ballet de movimiento mecánico que impulsa un automóvil hacia adelante, el sistema de transmisión juega un papel fundamental. Es el mecanismo que transfiere perfectamente la alimentación del motor a las ruedas, ajustando el par y la velocidad según sea necesario. Dentro de este conjunto complejo, ciertos componentes destacan su resistencia y resistencia, partes forzadas que soportan los rigores del movimiento constante y el alto estrés.

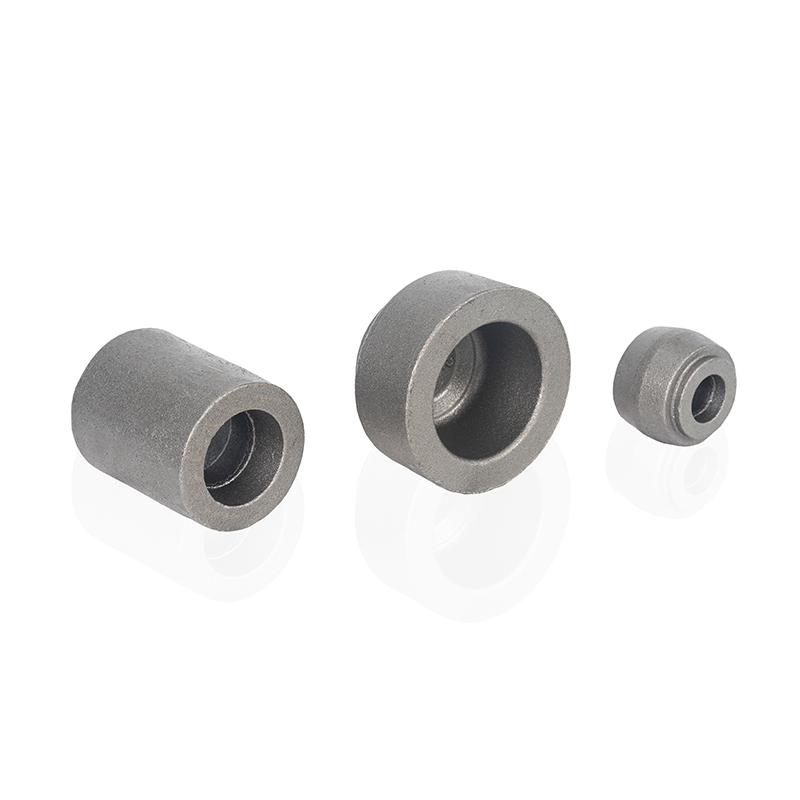

En el corazón de cualquier transmisión se encuentran los engranajes, meticulosamente diseñados para combinar junto con precisión. Estas ruedas dentadas transmiten energía de una parte de la transmisión a otra, lo que permite que el vehículo cambie la velocidad y la dirección sin problemas. Los engranajes a menudo se forjan a partir de aleaciones de acero de alta resistencia, lo que garantiza que puedan soportar las inmensas fuerzas y las cargas de torque encontradas durante la operación. El proceso de forjado mejora la estructura de grano del metal, lo que resulta en una resistencia y durabilidad superiores, cualidades esenciales para componentes sometidos a ciclos de estrés repetidos.

Los ejes de transmisión son los caballos de batalla silenciosos del sistema, que transfieren el movimiento de rotación de un engranaje a otro. Ya sea que se trate de la potencia de recepción del eje de entrada del motor o el eje de salida que entrega potencia a las ruedas, estos ejes deben soportar las cargas de flexión, torsión y axiales sin falla. La forja es el método preferido para fabricar ejes de transmisión debido a su capacidad para producir piezas con excelentes propiedades mecánicas. Al alinear la estructura de grano del metal a lo largo de los contornos del eje, la falsificación mejora su resistencia y resistencia a la fatiga, asegurando un rendimiento confiable en condiciones exigentes.

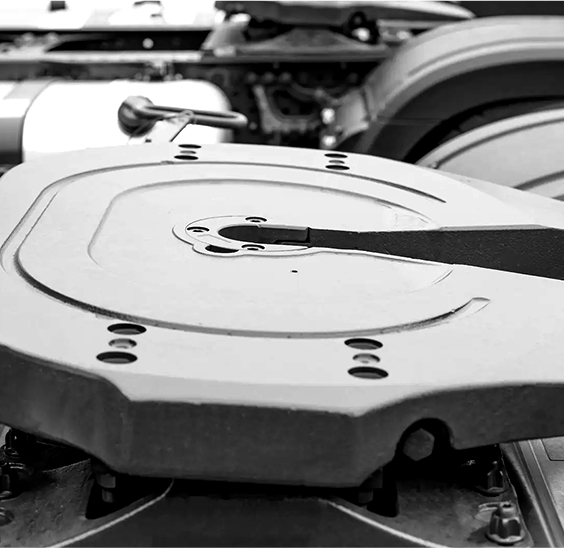

Mientras que los engranajes y ejes pueden robar el foco, las carcasas de transmisión proporcionan el robusto recinto que mantiene todo junto. Estas carcasas no solo protegen los delicados componentes internos de los contaminantes y los desechos, sino que también tienen la peor parte de las fuerzas generadas durante la operación. La falsificación a menudo se emplea en la fabricación de carcasas de transmisión para crear piezas con integridad estructural superior. Al dar forma al metal a alta presión, la forja elimina la porosidad y mejora la densidad del material, lo que resulta en carcasas capaces de resistir las tensiones mecánicas encontradas en el camino.

En las transmisiones manuales, los componentes del embrague, como las placas de presión y los volantes, juegan un papel crucial para involucrar y desconectar la transmisión del motor. Estos componentes deben soportar ciclos repetidos de compromiso y desconexión sin sucumbir al desgaste o la deformación. Foras del sistema de transmisión de vehículos Ofrece una solución produciendo componentes del embrague con resistencia y resistencia al desgaste excepcionales. Al someter el metal a la deformación controlada, forjar alinea la estructura de grano del material, mejorando sus propiedades mecánicas y extendiendo su vida útil.

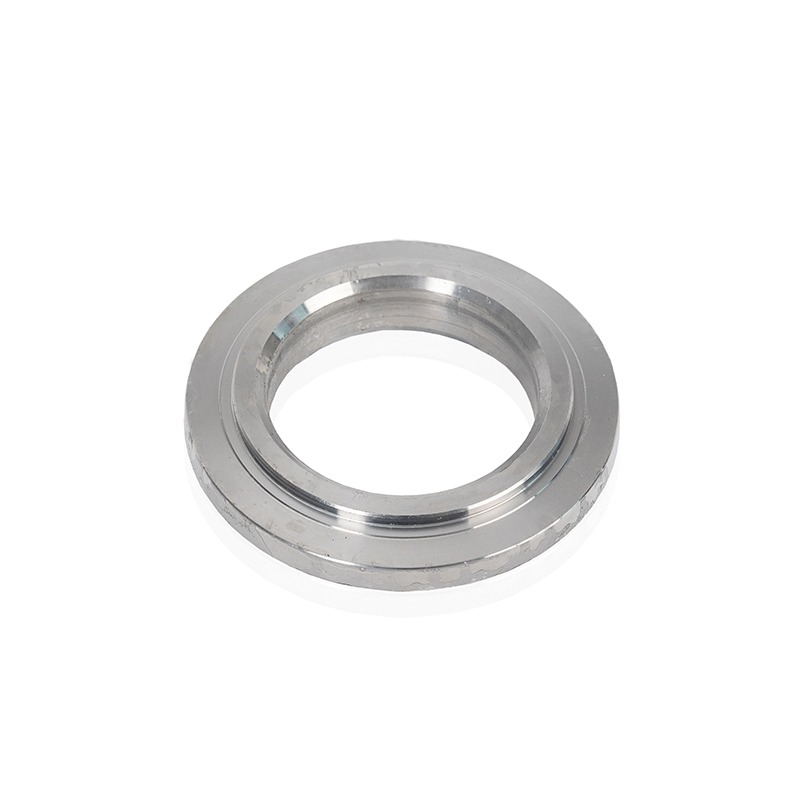

Las transmisiones manuales se basan en los anillos de sincronizador para facilitar los cambios de equipo lisos al igualar la velocidad de los engranajes giratorios. Estos anillos deben mantener tolerancias precisas y resistir el desgaste para garantizar un cambio sin costuras sobre la vida útil del vehículo. Los anillos de sincronizador forjados sobresalen en estos aspectos, gracias a las ventajas inherentes del proceso de forja. Al comprimir el metal a alta presión, forjar crea piezas con densidad superior y precisión dimensional, lo que resulta en anillos de sincronizador que ofrecen un rendimiento confiable en condiciones exigentes.

En transmisiones equipadas con diferenciales, ciertos componentes, como engranajes y carcasas, también pueden sufrir falsificaciones para mejorar su resistencia y durabilidad. Ya sea que transfiera la potencia a las ruedas o habilitando las curvas suaves, estos componentes diferenciales deben resistir las fuerzas ejercidas durante la operación.